网络化QC管理与协同优化技术及其应用

1.3 质量信息故障诊断与工艺参数的协同优化技术

该内容主要实现质量的协同监控和生产工艺的参数优化,对生产过程的信息进行收集从而便于质量信息的深度效据挖掘。系统通过对现场质量信息的数据挖掘、融入人工智能技术的故障模式及影响分析(FMEA)、故障报告、分析和纠正措施(FRACAS)来实现对产品生产工艺、过程参数的自动校正与优化,实现质量信息的跟踪与追溯,并且实现企业质量信息共享。

2 系统平台的实现

系统平台制定了基于DotNet远程框架技术的管理系统平台总体方案和软件实现方法。

2.1 服务器端

服务程序在后台静默执行,维护整体服务器端框架的运行,维护整个分布式系统在企业中正常运行。其中,服务器端数据库服务器采用MS-SQL Server2005,实现数据库接口的抽象封装,共分为3层:第1层为原始数据层,用于处理修正数据与原始数据库的交互;第2层为信息转换层,用于分析和处理修正数据,协调并修正不同监控现场的差异;第3层为网络服务层,给中控室和现场监控端提供数据录入、查询、分析等功能。

服务器框架支持DotNet Remoting远程应用程序数据交互接口,并提供TCP通道/HTTP通道转换,可以保证数据在企业网中的正确传输,而且可以适应存在多重子网和防火墙的情况。为了方便集中式分析的要求,服务器框架还支持WebService,从而对不同现场监控端均提供标准的XML数据输入格式,实现基于SOAP协议的标准信息交互。

服务器给客户端提供的功能主要有:产品质量综合信息库(工作流程库、产品基本数据库、业务数据库、历史数据库等);DotNet远程服务框架(工作流服务、消息服务、文档服务、后台管理、用户认证、FMEA服务、FRACAS服务、查询服务、报表服务等)。

2.2 客户端

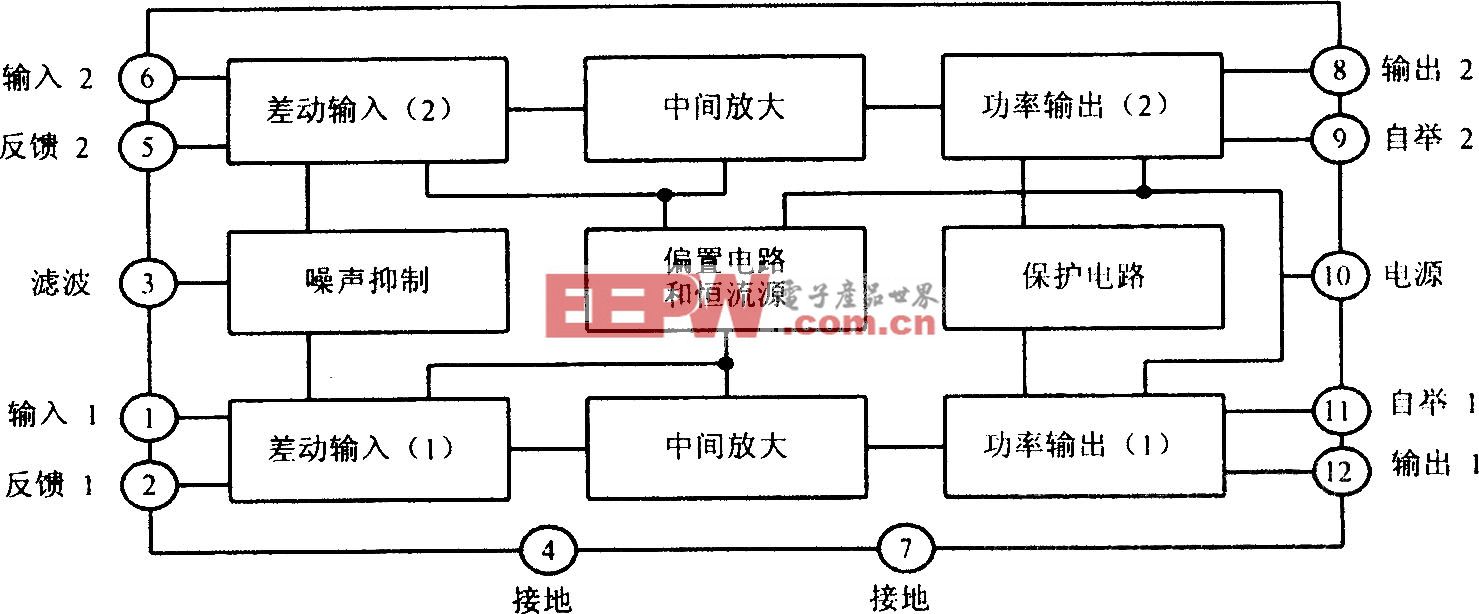

系统由主控模块、数据检测、数据库管理、数据通讯、图表显示、报表打印几大模块组成。

主控模块主要用来实现系统的实时监测与系统的维护,完成系统的监测、管理与指导。主要包括系统参数设置、系统权限维护、系统数据维护、协调各模块实时工作、开启关闭各模块等。

数据检测模块主要用来实现对信息的检测与收集,完成数据的实时处理与保存。主要包括实时采集数据、数据处理、数据有效性、越限检查、数据分类存放。

数据库管理模块主要用来实现对自动生成的数据库管理。数据库有系统参数库、模拟量库、开关量库、事件记录库、临时数据状态库等,分别用于存储系统所有的设置参数、存储数据、存储状态、存储报警等事件的类型和时间以及部位及诊断、存储当前系统工作情况,便于系统退出和启动再恢复等。该模块完成的功能主要包括数据、记录的存储;数据统计与分析;数据查询:系统运行参数的查询;记录查询:系统故障记录的查询;数据库的更新:备份、删除、恢复及安装。

数据通讯主要用来实现工控机与各RTU、和中控室徽机通信。主要包括查询、应答通讯,后台中断通讯;数据纠错、实时数据DDE服务。

图表显示模块主要用来实现各种一面的生成与显示,完成人机交互及其浏览、篮测系统的运行。主要包括模拟图画面,显示设备分布、流程模拟等;实时画面来显示运行参数、状态实时等画面;报警画面:保护、故障等事件的类型、时间、部位及其应急操作指导显示与声、光报警;数据查询:系统运行参数的查询与浏览;记录查询:系统故障记录的查询与浏览。

报表打印模块主要用来实现对生产日报表、统计分析表,设备运行图表的生成与输出,完成打印的设置、预览与打印。主要包括开机条件的诊断及提示;保护的分类;故障类型、时间、部位的诊断、应急处理方法等。

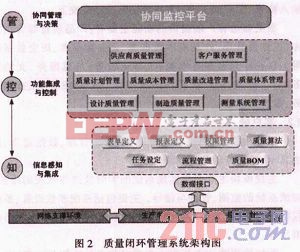

3 质量闭环管理与协同优化

质量闭环管理系统架构如图2所示,它是产品在工艺工程化阶段、生产阶段、销售阶段、售后服务阶段出现的问题,通过自定义的企业内部工作流形成闭环。它有效地收集各个信息链的质量信息,从而实现产品质量控制。系统收集到的故障历史信息又成为企业的质量知识库,设计人员、测试人员、生产人员、售后服务人员可以通过浏览检索企业产品质量知识库,获取影响产品可靠性的关健因素并吸收历史经验。本文引用地址://m.amcfsurvey.com/article/161142.htm

系统建立在网络支撑环境上,主要分成基础信息集成与维护、功能集成、协同监控等。在该系统中,协同监控最根本的基础是通过产品质量数据挖掘对产品信息进行分析、统计,从而得到产品质量评价。数据挖掘内容包括:

事故追忆 对与事件相关点的历史状态进行详实记录,以便事后对事件产生原因进行分析。事件的种类、数量、关联点、事件发生前后时间范围等都可以自由指定。

物料平衡 实时计算装置的投入产出数据、收率数据、损失数据,并可以对装置班、日、月平衡数据进行统计、汇总,能够准确反映整个生产过程物料移动情况。

班组考核 通过工艺重要参数的追踪,发现操作的潜在问题,产生指导性信息、并能对各个班组的操作水平进行评估、考核。

工艺参数分析 用于进行历史数据分析的工具,指定一段时间内,给出考核的上下限,系统自动计算出这段时间内的最大值、最小值、平均值、偏差、合格率、最长连续超标时间和累计超标时间等。

质量统计分析 统计过程控制(SPC)是质量管理的有力工具,它可以保持生产线稳定,减少质量波动,提商产品质量。数据库内置SPC点,可以提供多种控制图和分析数据,全程监控产品质量。

经过数据挖掘,结合企业标准以及ISO质量管理体系,融入人工智能技术建立知识库,通过故障模式及影响分析(FMEA)和故障报告、分析和纠正措施(FRACAS)实现关键流程工艺的协同监控和参数优化,从而形成有效的闭环质量管理系统。FMEA实现产品批量生产前找出产品设计或工艺设计中所有可能出现的故障模式,结合专家知识库对其进行原因和后果分析,进而在设计或工艺上采取适当的预防或补救措施。FRAC AS主要是通过数据挖掘的结果、供应商产品质量、客户意见反馈以及结合数值仿真与数据拟合、优化求解,从而系统地对产品的故障进行报告、分析和采取相应的有效纠正措施,来达到对产品故障的控制和工艺参数的优化,从而提高产品的质量可靠性。这些内容均在质量计划管理、质量改进管理、设计质量管理、制造质量管理等模块中得以体现。

4 结束语

系统通过对行业中共性的关健工序中的质量信息进行提取,实现企业的质量管理监控体系,并建立起全面的数据库,通过及时实验对比,形成企业标准化的流程作业,对提高产品品质、降低成本起到至关重要的作用,从而实现有效的管理升级。一方面,网络化的质量监控和工艺参数的优化,实现了远程的协同质量管理,从而提升产品质量,构建行业核心竞争力。另一方面,完善的产品质量信息库,方便质量信息的追溯和查询,同时具有强大的统计分析功能,自动生成信息丰富的质量统计分析报表,从而提高企业生产过程的自动化和信息化。

因此该系统可以实现企业质量管理模式的3个转变,即企业质量管理,从传统的检验质量管理向预防和过程控制转变,从经验管理向全面的信息化管理转变,从单一质量部门的管理向全员工、多部门全过程的质量管理转变,从而实现企业对产品质量管理的“可知、可控、可管”。

评论