驱动设计匹配LED背光方案以优化节能

驱动系统的要求与挑战

不同背光谩计方案所要求的驱动架构也相当不同。侧光式的驱动一般要求非常高的输出电压(几百伏)以驱动串联的LED条组。其挑战在于需要驱动多条互相之间并联的LED条组,并匹配电流和正向电压。然而这种背光方式在电视开启时始终保持所有的LED在点亮状态,这无疑浪费了大量的功耗。LED只能依靠其基准效率优势来减少一点能耗。LED能被整体调暗,该技术也被称为整体亮度调节,但该种技术并不能提高画质。

侧光式电视的驱动需要高电压、升压拓扑设计。典型电视电源的电压为12-14V,作为驱动电路的输入。驱动电路会将电压提升10-20倍,同时努力保持高效率。

驱动系统本身是一个分立的DC-DC设计,在某些情况下主电源能从交流输入直接输出一个高电平。对驱动部分的效率要求达到90-95%左右。通常会将上百个LED串联在一起。某些设计中会使用串并联混合,以降低每串LED的电压要求。

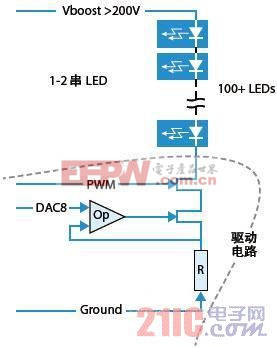

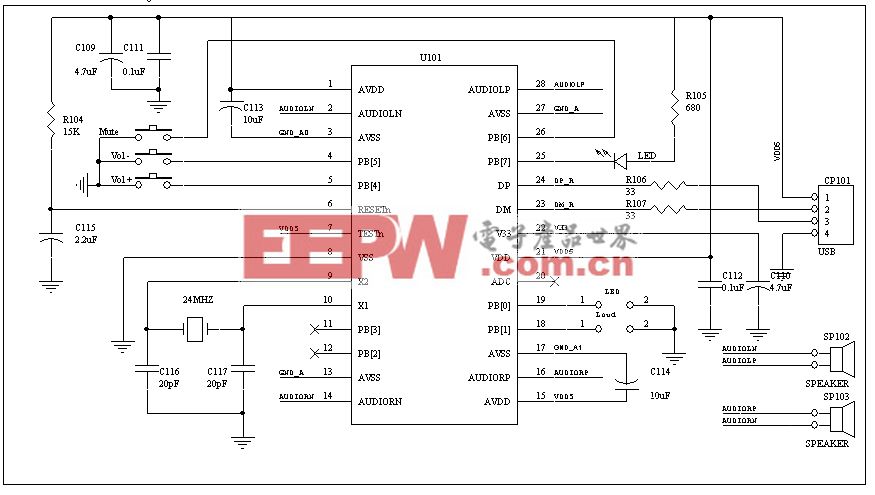

目前市场上绝大多数的LED背光电视采用基本的侧光式设计。该种方式驱动的关键挑战是在高电压下保持高效率,并尽量减少使用器件的数量。图2显示了侧光背光式电视的典型驱动架构。

直下式背光驱动器

在直下式背光设计中,LED直接位于LCD液晶面板的背后,并划分成面积较小的区域进行分别控制。每个区域包含若干颗LED,可对其进行局部控制。各个区域的排列方式和LED数量由制造商根据屏幕的尺寸、画质要求及其他因素进行选定。区域划分的数量越多画质越高,但随之也会增加LED和驱动系统器件的数量,并相应的增加成本。

图2典型侧光式背光的驱动设计。

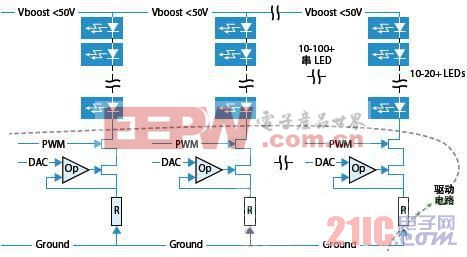

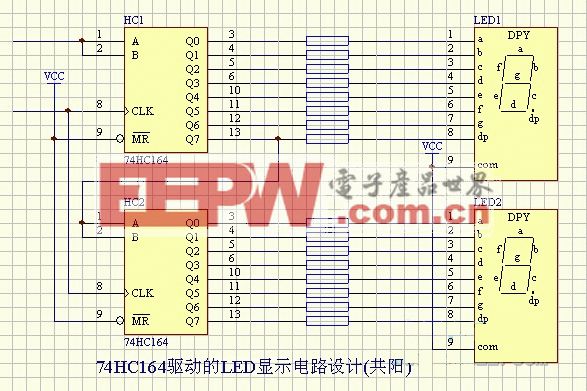

图3.直下式及分段侧光式LED背光的典型驱动设计。

图3为典型直下式和分段侧光式电视背光的驱动系统设计。与侧光式设计相比二者所要求的驱动电压低得多,高效驱动的设计变得更加简单。直下式与分段侧光式设计相比LED串的数量多得多,但每串中LED的数量较少。

直下式背光设计驱动的主要挑战是数量。采用该种技术的电视可含有超多100串LED。而典型的驱动器只能处理8-16个通道。因此一台电视需要多个驱动器。

典型的直下式背光电视中。LED占到背光单元材料成本的约40%,而驱动只占到约20%。LED的成本、功率、以及系统复杂度都是这种方式的劣势。

LED具有不同的正向电压(Vf)。即使经过分拣,众多串LED间正向电压的显著区别导致电视中大量功率被浪费,产生了多余的热量,并增加了LED与热应力相关的失效几率。

分段侧光式背先驱动器

直下式背光所需的LED和驱动器件数量及其成本,促使更多厂商选择分段侧光式方法。画质并不是消费者在购买时考虑的唯一标准。很多情况下,更薄的外观的是关键的卖点,分段侧光式方案能使电视更薄。2011年涌现出了超过60种侧光式背光电视,该数字在2012年还渴望快速增长。

根据屏幕大小以及制造商对于分段数的要求,采用分段侧光式背光的电视需要12-48通道的LED。鉴于相对较多的通道数量,直下式背光驱动的挑战这里同样适用,只是程度相对较低。前面提到的热相关问题依然存在,迫使电视制造商采用若干额外的分立器件,也显著增加了成本。

不断提高的驱动IC技术能帮助我们克服上述的热管理及成本问题。例如iWatt开发出了一种自适应式的切换技术,它将检测检测各组LED的正向电压Vf,一旦出现失配就将自动对各个LED通道进行适当的调节,从而减少90%的功率浪费。该技术还能减少设备产生的热,并使驱动器通过集成MOSFET来管理更多的通道。例如,1W7032驱动IC能处理32个并联的LED条串。

LED驱动IC成为了LED背光电视能被广泛采用的关键技术,LED本身巨大的节能潜力当然功不可没。驱动方式以及相关的背光构架籽会随着液晶显示技术和电视的创新携手前进。

由于其能最好地满足消费者对于高画质和低成本的要求,分段侧光式设计逐渐成为了背光单元设计架构的最佳选择。但仍然有能接受高能耗成本支出并追求更佳视频质量的消费需求,促使直下式背光液晶电视需求的不断增长。直下式背光的新进展,例如多区域面积的大小、更少的分区,以及超级选择性电流控制等,将挑战传统驱动的实现方式并进一步降低成本。

评论