PCC称量装置在胶水制备自动控制系统中的应用

称重装置选用了两套梅特勒-托利多(mettler toledo)的多斗多料配料称重仪表(型号panther 2000 t600,最大秤量选择量程5-10000kg,分度值0.005-10),主罐用一套,中转罐共用一套。每套称量仪表由称重传感器3只和带有逻辑控制功能的二次仪表(含传感器供桥电源)构成。它们具有精度高、可靠性好、专业的物料处理能力和人机界面友好等特点,对提高生产效率起着重要的作用。梅特勒-托利多的控制方案采用了先进的总线技术,可以方便地使用profibus、rs232、rs485或modbus-plus等现场总线实现与相关plc(或pcc)系统的高速数据通讯,构成的称重配料系统实时性强、可靠性高、组态灵活,可以方便地满足各类用户对称重配料的需求。

主罐的胶水温度控制单元配置了一个铂电阻测温元件、一台蒸汽控制阀和一台温度二次仪表;加水控制设置了快/慢加水阀各1台;淀粉输送控制配备了螺旋输送机和振动给料器,并设有高、低料位传感器。

控制系统的工作原理及主要功能

系统工作方式

该系统设有手动和自动两种工作方式,生产前可预设,并可在生产过程中根据需要互相切换。当每罐胶水输送完以后,将进行自动吹胶。该系统高度自动化的设计,可以实现制胶和用胶过程的全自动控制,从胶水的需求、配方参数、配制直到输送均由pcc全过程控制,无需专人操作。

系统主要功能及特点

该系统具有多配方存储、自动选择配方、参数设置、多种成本报表、自动称量注料和配料控制、自动输胶控制等主要功能。

设有配方自动修正功能。当加料时,可以通过操作屏幕监视加料过程中的偏差,并自动通过改变配方的比例来修正后续的加料比例,以保证配方的准确性。

该系统还可与客户的生产管理系统实现数据通讯。通过数据交换,根据拟生产的纸制品订单自动确定制胶量,以减少胶水浪费。当初次输入配方后,如客户确需调整配方,也无需重新计算物料的变化,只需直接输入胶水的改变结果,程序即可自动地去修改配方。

外接usb存储设备,完整地记录了多个重要工艺参数的历史数据。

自动称量配料的工作原理

自动称量配料单元是该制胶控制系统的核心部分,它决定了胶水的配制质量和生产效率。该系统采用了两套梅特勒-托利多的电子称量装置,它的二次仪表与pcc结合,来实现对所有物料称量注料和配料的控制,以更精确地控制整个配料过程,保证胶水配方得到准确的执行。

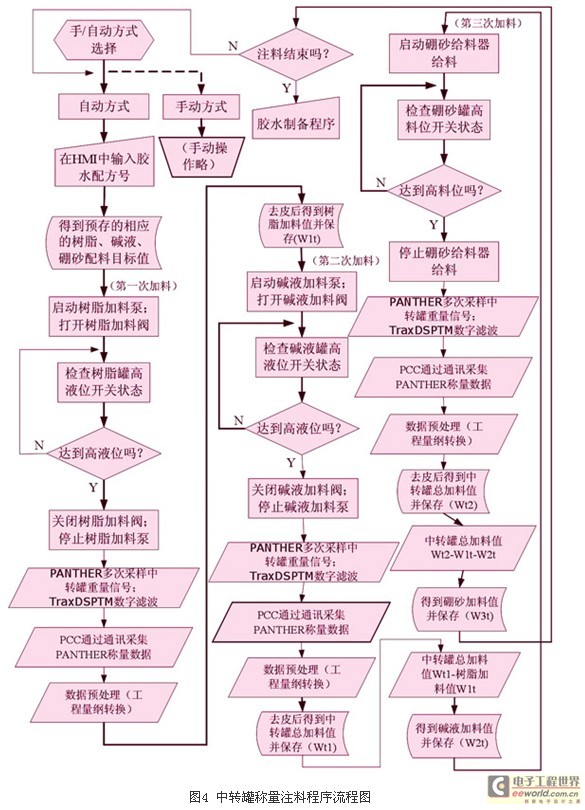

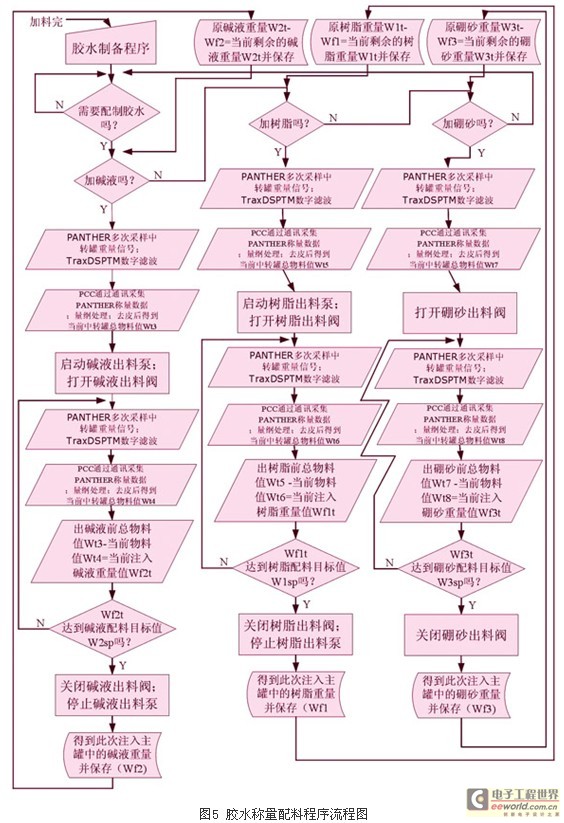

考虑到pcc的cpu与各仪表站之间的数据通讯采用了速率较低的rs485串行通讯方式,如让pcc承担称量值的数字滤波,则它在每次程序扫描周期中必须对各panther称量终端连续进行多次数据采集,并需花费较长的时间,这可能影响到称量值数字滤波的准确性并直接影响到称量结果。因此,在系统设计中安排panther称量终端承担称量值数字滤波任务,它独特的traxdsptm数字滤波功能也完全能够胜任此项任务。pcc在每一扫描周期中仅需通过rs485总线网络从panther终端采集已经通过数字滤波的单个重量数据并进行后续处理(可参见流程图4和图5)。

中转罐称量注料和胶水配料

硼砂、树脂和碱液中转罐的体积均不大,由于称量工艺的需要,它们被固定在一个由3个称量传感器支撑的台面上并共用一套称量仪表。其进出料管道全部采用金属软管连接,以避免附加应力影响称量精度。

梅特勒-托利多的3个称量传感器的量程各为1000kg,精度为0.05%,称量系统综合精度为0.5%,该传感器的重量输出信号并联后(0~40ma)输送至panther工业称重终端(二次仪表),该终端内的高精度稳压电源作为上述传感器的供桥电源,pcc通过rs485总线网络数据通讯可对其进行称量配料参数的设置和采集;pcc还通过数字量输入和输出接点控制各加料泵、给料器的起/停、加料电磁阀的开闭(如图3所示)。panther采用△-∑模数转换及数字处理技术,为工业称重需求提供多种应用方式:称重显示、检重、分选、定值控制等。panther称重终端所独具的traxdsptm数字滤波专利技术能得到实时稳定的重量值,即使在所联接的秤体上附有运动设备,也可以通过调节称重终端的参数而使其得到真实的重量数据。panther称重终端可应用于恶劣的工业环境。

由1.2节工艺流程中所述,按照事先输入的制胶配方,在pcc的控制下依次从存储罐分别往中转罐加树脂、碱液和硼砂,并根据工艺要求从中转罐分别往主罐加入树脂、碱液和硼砂;通过多次称量和计算得到该三种物料的实际配料重量值。其称量注料和胶水称量配料的程序流程图分别如图4和5所示,这两幅图中的逻辑是连续的。

主罐称量

采用梅特勒-托利多的传感器和panther工业称重终端,主罐采用3只传感器把主罐托起,其重量输出信号并联后接至该二次仪表上,测量主罐的重量。每只传感器的量程为2000kg,精度为0.05%,该称量系统精度为0.5%,可以在hmi触摸屏上设置称量参数。

成品罐称量

由于对成品罐重量的测量精度要求不高,故采用间接称量方式。即在每个罐底部的引出测量管道上各装设一台压力变送器(输出信号4-20ma),满量程对应于2000kg,精度优于1%。通过压力变送器间接测量成品罐内的液体高度,然后根据罐的几何尺寸和相关液体的密度计算出各罐内的物料重量。

配料误差补偿

该系统采用pcc逻辑控制各气动加料阀门的动作,由于加料阀门的动作延迟和物料的落料延迟,如不采取对应措施将可能导致物料控制偏差,因此,系统中采用了配料误差补偿程序进行调节,可较好地控制精度。

加水控制

胶水工艺配方中要求水的加入量较大,若要减少加料误差,则加料速度不能过快,但加料速度过慢又会影响制胶效率,因此系统设置快/慢加水方式自动切换。在快加水方式时,快加水阀门打开,保证加水效率,在动态计量值接近设定值之前自动切换到慢加水控制方式,以保证控制精度。

淀粉输送控制

在淀粉储蓄罐中,配备了螺旋输送机和振动给料器,设有高、低料位传感器。振动器的作用是把淀粉振松,振散,以免加料时结块;当有高料位信号输出时,不能再往贮罐中加淀粉,而当低于最低料位时,系统则自动报警并启动振动器自动给料。该系统设有淀粉缺料、加料故障、加料超时、超温以及设备故障等报警信号。

主罐胶水温度控制

为保持主罐内胶水的流动性,除配备了搅拌装置外还设置了蒸气加热和相应的温控设备。该温度控制单元配置了一个温度测量点(采用铂电阻测温元件)、一台蒸汽控制阀和一台带rs485总线通讯接口的温度二次仪表(参见图2),温度设定范围为10~50℃(可由触摸屏设置),控制偏差在±2℃内。pcc与该测温仪表通过rs485总线进行数据通讯,它们互相配合按预先编制的程序实现二位式带死区的间断温度自动控制。

结束语

本系统由于采用了具有分时多任务处理机制的pcc和高精度的称量装置,保证了某些快速任务的循环执行和称量配料的精度。应用先进的自动化技术,确保了制胶质量的稳定性和粘合纸箱的剥离强度,并降低了生产成本。该设备投产后运行正常,故障率极低。

评论