光电编码器主芯片失效分析与防护

0 引言

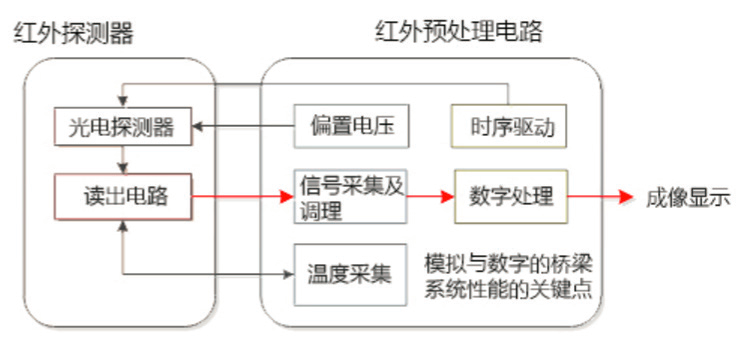

光电编码器是一种旋转式位置传感器,在现代工业机器人等系统中广泛应用于角位移或角速率的测量与转换成电信号的一种装置[1-2],包含光电码盘及信号采集、读取、编码、逻辑运算等不同控制模块的电路板。

随着半导体芯片进一步向高速化、高集成化方向发展,各类控制模块电路板的芯片焊盘(pad)都向窄节距、小尺寸方向发展,I/O 端子数、安装级数和布线密度均大幅度增加[3],高密度化、高速信号、高功率输出对电路板的封装与散热结构提出更为苛刻的要求,各厂家普遍采取O 型圈密封、三防胶、高效散热器或半导体冷却等联合来实现防潮与降低工作温度。但类似结构具有良好密封与防潮同时,也带来了内部工作环境密闭,其各类电子元器件、塑料密封件、散热片、润滑脂、防潮涂层等逸出的腐蚀性气体聚集积累,在一定相对湿度条件下冷凝产生“硫化”腐蚀等失效。

本次围绕某公司一款工业机器人编码器(三洋电气定制)长期服役后主芯片失效案例,运用宏观、体视显微镜、EDS 能谱、逸出气分析(EGA,TG/MS 联用)、面扫描、湿热验证等检测与试验手段开展分析、整改与验证,供类似工况环境、结构与工艺等的匹配设计时借鉴参考。

1 失效现象

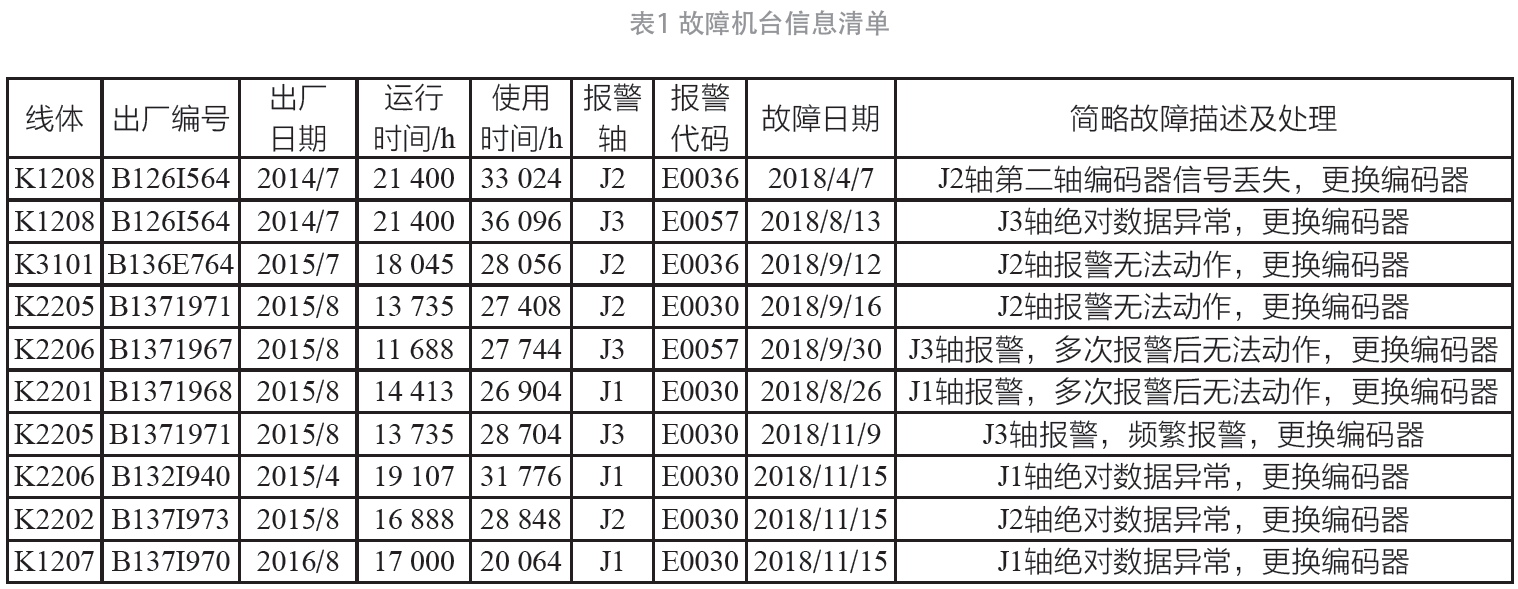

格力电器空调总装分厂使用23 台某品牌工业机器人,进行空调成品下线码垛,役龄2 至5 年(实际服役11 688~21 400 h),陆续出现E0036 编码器异常报警,故障位置集中于服役时动作较为频繁的第二轴、第三轴伺服电机编码器,报警后机器人无法动作,造成生产线停线1 h 以上。

显示报警信息:

编码器异常:E0036 Encoder Initialize error.UNITI:

LP180-01:J2(-:-:0001)

Error occurs when fault is detected in the encoder.

2 现场分析与检修

现场对报警机器人对应关节进行编码器复位、重新校正原点操作,故障均无法消除,机器人臂轴无法动作。按机器人操作说明书,采取置换报警对应臂轴编码器,重新校正原点后故障均解除。虽然异常报警发生在机器人J1、J2、J3 不同轴臂,但现场使用新编码器替换,确认失效编码器为同一型号(PA035-017BC00L-S),为三洋电气品牌的定制产品。

对机器人本体维保执行、记录情况检查:①每天采用潮湿的抹布、中压空气等,进行的本体清洁、维护;②轴制动测试;③按周期要求进行润滑、运行顺畅测试。

确认结果:维保操作、要点理解、执行与记录等,无异常。

3 理化检验

3.1 宏观检验

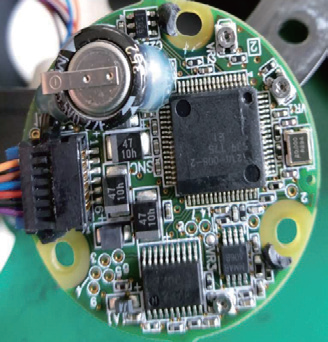

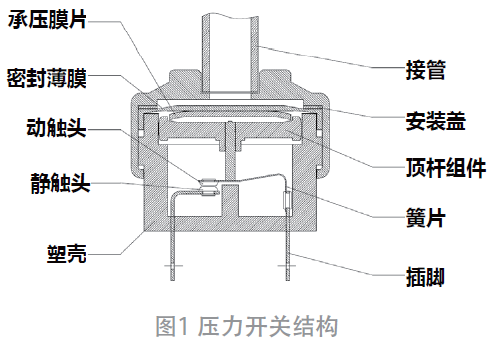

拆卸多台故障机器人的编码器封装外壳,进行内部部件的宏观观察、分析失效原因,情形如图1。

图1 失效编码器宏观检验情形

码盘部分:未见明显磨损、脏污、变形等,说明光电码盘完好。

O 型圈:弹性正常,未见明显扭曲、老化、开裂等异常。

控制电路板:未见由于明显过流、过压、过热等原因导致的印刷板及元器件损坏,初步判断可能主控制芯片通讯等故障。

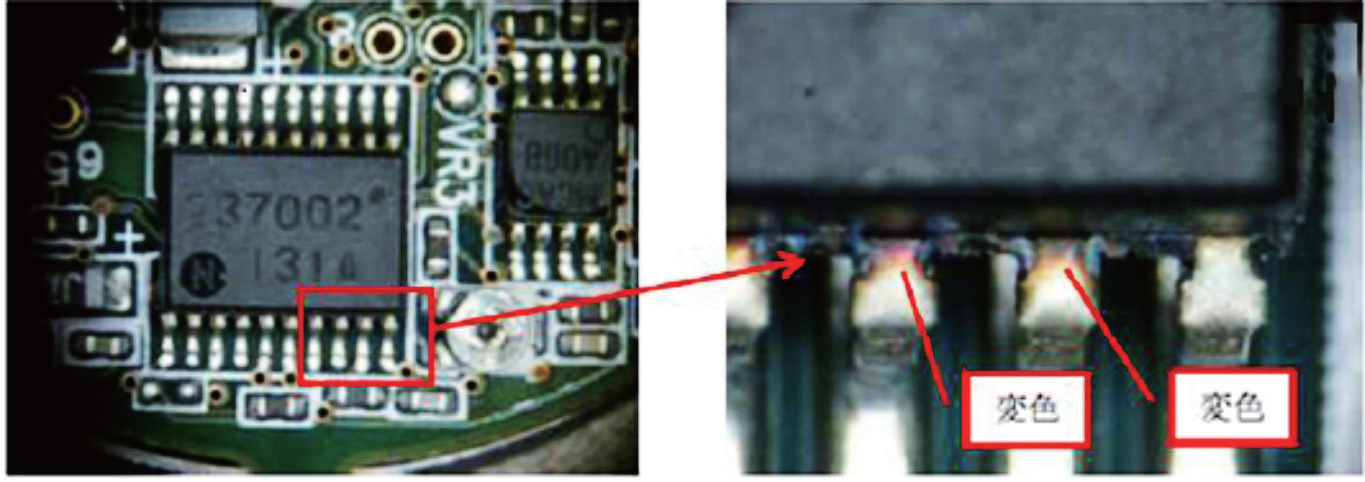

3.2 体视显微检验

在开裂处取样,经镶嵌、研磨、抛光并且侵蚀后,在显微镜下可见裂纹附近存在明显的腐蚀凹坑,凹坑边缘组织为退火态孪晶,说明凹坑产生原因为非机械外力,裂纹产生于凹坑减壁明显处,裂断处存在轻微晶粒变形。对失效的编码器控制电路板及主芯片使用体视显微镜进行微观观察,发现编码器控制模块运算回路上的主芯片部分引脚根部颜色变化(明显发黑),如图2。

图2 编码器主芯片体视显微像

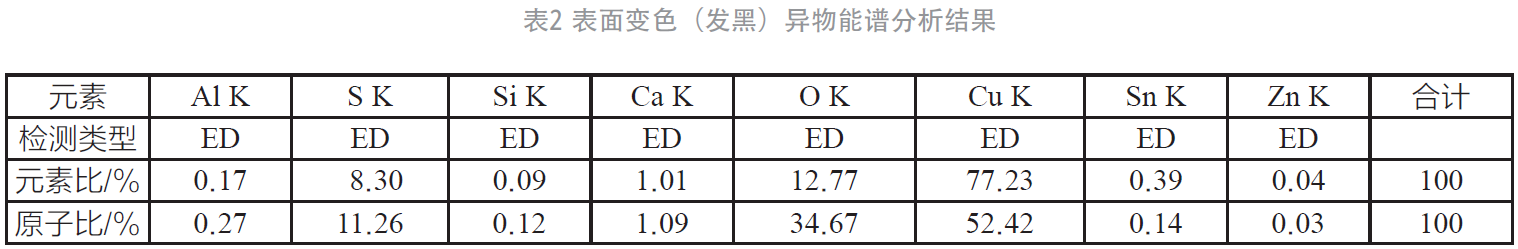

3.3EDS能谱分析

试验材料为失效编码器主芯片变色(发黑)芯片引脚。实验设备为蔡司LEO EVO50HV 扫描电镜及美国EDAX 能谱仪,进行变色(发黑)位置点扫描(能谱)分析,结果见图3、表2。

图3 主芯片触点变色(发黑)异物EDS 能谱

结果分析:对失效编码器主芯片发生变色(发黑)的引脚根部异物进行成分分析。正常情况下,驱动器主芯片引脚的材质为铜Cu 及镍Sn 镀层。由图3、表2 检测结果发现,微量Al、Zn、Si、Ca 元素可能来自工作环境,而元素S 的含量严重超出环境正常标准,分析为腐蚀析出的硫化物。推断变色(发黑)部分是铜受湿热环境下硫化的硫化亚铜,而硫化亚铜具有一定导电性[4],造成触点间的短路,与通讯、数据异常的故障现象吻合。

4 “硫化”失效机理分析

4.1 逸出气分析(EGA)

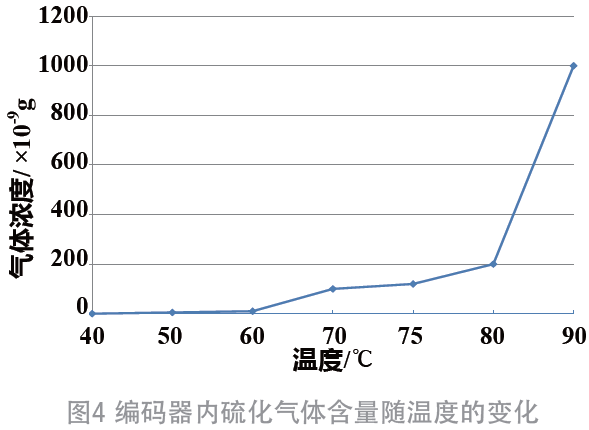

经查阅相关资料[5-6],“硫化”是由于于环境中的硫(S2ˉ)元素通过扩散、渗透等进入驱动器主芯片,在一定温、湿度条件下(热量促使分子运动加剧),-2 价的硫与+2 价的Cu 发生化学反应生成黑色Cu2S 的过程。

为分析驱动器主芯片工作环境中的硫(S2ˉ)元素产生原因。利用热重法(TG)与气相色谱/ 质谱法(MS)联用,定量分析不同工作条件(环境温度)下,驱动器组成物质逸出气分析(EGA),以排查驱动器结构及工艺等方面的原因。

试验仪器与方法:德国Netzsch 同步热分析仪STA409PC 和四极质谱仪Aeolos QMS403C 组成的TG/MS 联用仪系统。可完成热重(TG) 和差示扫描量热分析(DSC) 的综合热分析(运行最高温度达1 500 ℃。精度小于1 ℃)。并采取实时在线及间歇采样监测热化学过程中的产物析出。温度条件下,TG 产物析出后通过炉膛上部连接的不锈钢毛细管(300 ℃以上恒温,防止产物冷凝)进入MS 定量分析。

试验试样:编码器控制板拆解零件,包括:基板、传热片(除去丙烯层)、传热片(丙烯酸酯层)、O 型圈、O 型圈涂抹的润滑脂、中间部涂抹润滑脂、轴承润滑脂(EA7)、 轴承密封件。

试验条件:采用升温速率为5 ℃ /min, 载气为20 mL/min 的干燥压缩空气(压力露点低于-40 ℃)。试验初始温度为35 ℃,终温为85 ℃,每隔5~10 ℃TG/MS 在线采样分析。

4.2 结果与讨论

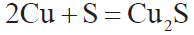

在分析逸出组分时采用了归一法[7], 将各组分的离子流强度峰对析出时间进行积分, 得到各组分在整个过程中累积的离子流峰面积。然后, 根据各自的实装重量,将进样结果换算为单个编码器内部样品实际重量对应的逸出气体量( 表3、4)。

当编码器内部零部件分解温度升至85 ℃时,检测逸出的硫化气体含量( 表3)。由表3 得知, 编码器内部较多零部件会高温逸出二硫化碳、二氧化硫等硫化污染气体,其中以传热片(除去丙烯层)、轴承密封件为显著。

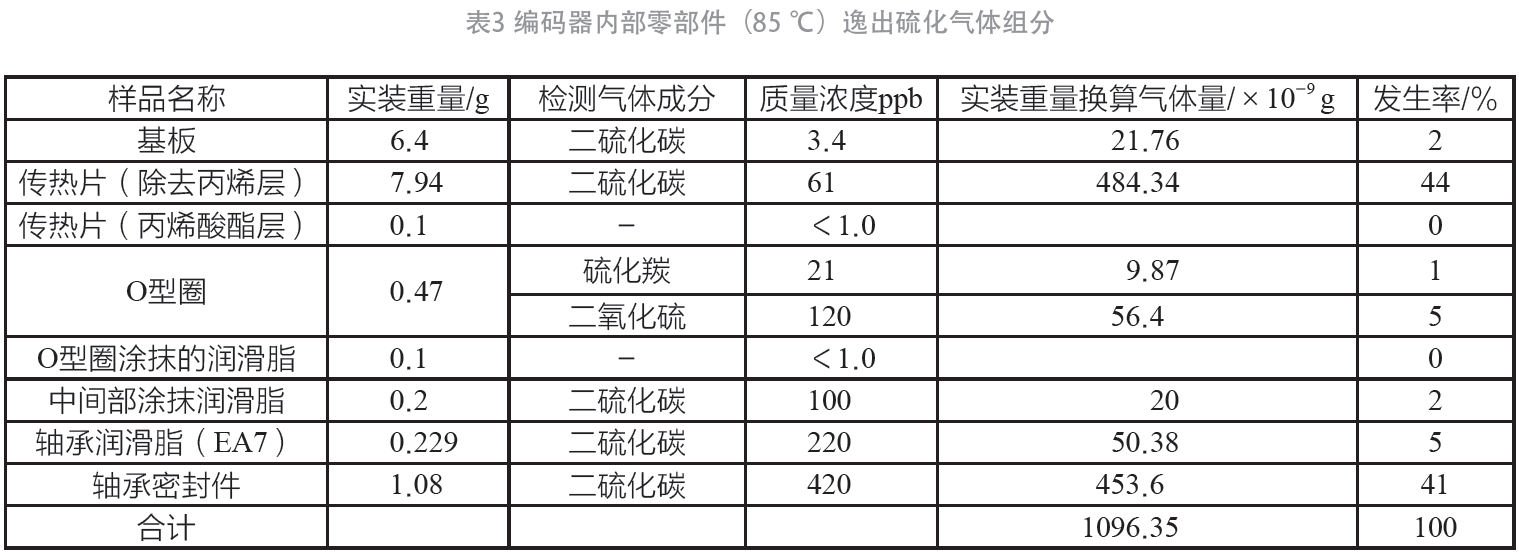

当编码器内部零部件分解温度在40~85 ℃范围内,逐步升高并间歇采样,测得不同温度下逸出的硫化气体含量(表4)。由表4 得知, 编码器内部轴承密封件在60 ℃开始逸出微量二硫化碳,并随着温度提高逐步增加。机器人高负载能达到的85 ℃条件下,传热片(除去丙烯层)、轴承密封件等均发生显著逸出。对表4 各温度下逸出硫化污染气体量分别求和[7],得到随负载提升与工作温度变化,单个编码器内部零件硫化污染气体单位时间逸出量的变化规律曲线(图4)。

可见高温条件下,编码器内部零部件会在较短时间内逸出硫化污染气体,并由于编码器较好的密封特性,而形成不断积聚。在机器人动作难度、负载要求较高的情况下[8],编码器控制主芯片IC 发热,发热温度可达到80 ℃以上。通过EGA 实验结果表明,此时会产生硫化气体。其中,冷却IC 的散热传热片(除去丙烯层)与主芯片IC引脚紧密接触,且铜质引脚在高温与冷却循环[9]工作中,一定湿热条件的硫化气体会在其上逐步凝结反应成Cu2S,造成编码器引脚短路、失效、报警。

5 防护及确认

5.1 防止硫化改善

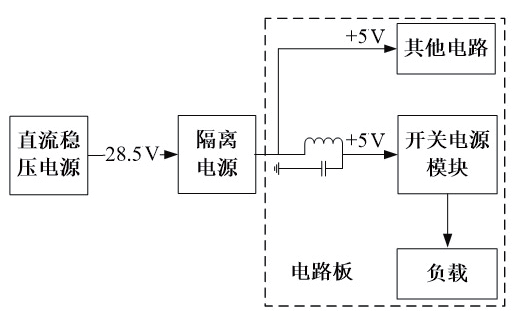

本次光电编码器主芯片失效是由于内部零件在高负荷下逸出的硫化气体,并随后硫化紧密接触的主芯片IC 引脚。因零件的替换选型意味着大量的强度、寿命与可靠性计算与试验。可以换一种思路,直接对发生失效的光电编码器主芯片密集引脚位置采取防护,并加强编码器吸湿防潮措施,降低内部湿度。从防护引脚硫化与减少冷凝两方面采取措施。

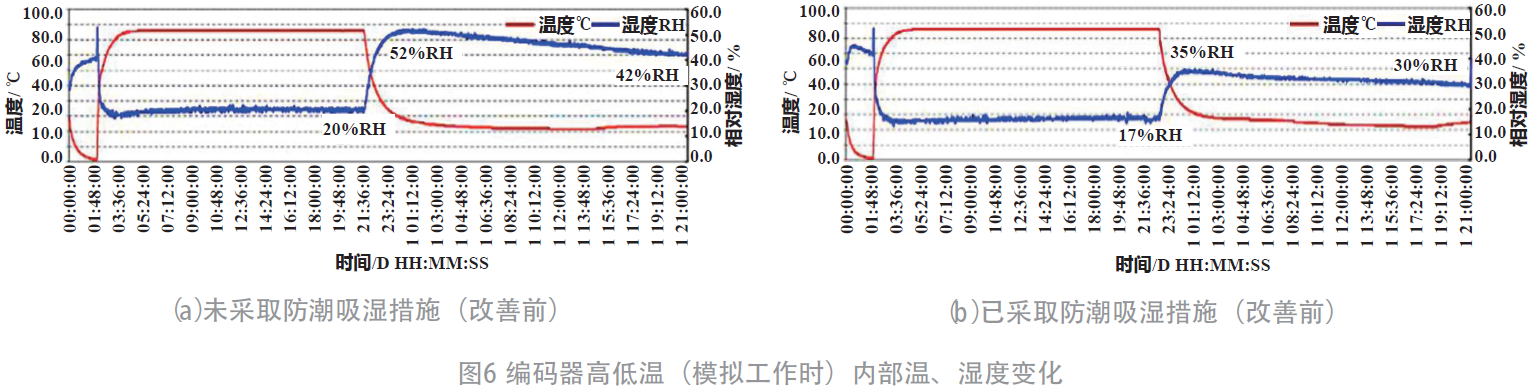

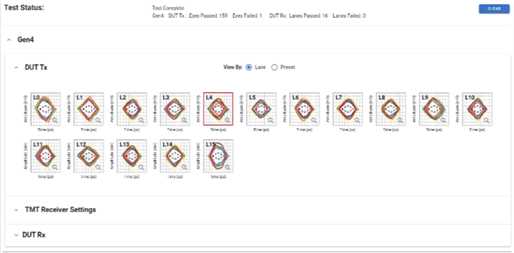

5.2 防止硫化改善效果确认

为确认保护涂层的防护效果,将编码器内部电路板(主芯片引脚涂层防护)暴露恒温恒湿箱中,箱内放置有一定浓度的硫化气体饱和水溶液,用这种方法得到35 或85 ℃下85% 湿度的气氛[10],各20 h 对比试验后取出。

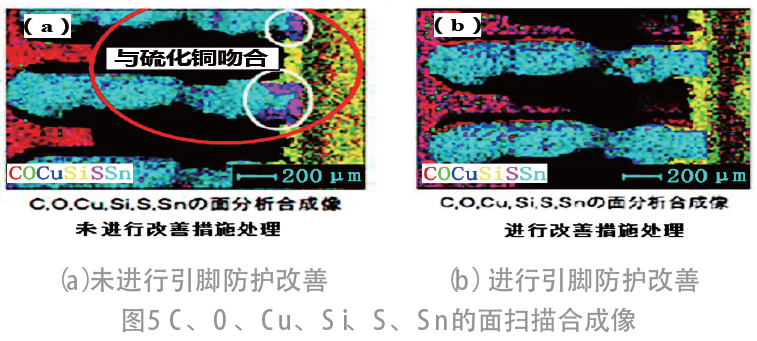

在本文1.5 试验设备下,采用面扫描技术对编码器主芯片引脚根部位置关心的化学元素(C、O、Cu、Si、Sn) 做了元素分布状态图,并利用计算软件得到合成像结果如图5 所示。

由图5,通过面扫描合成像,可以清晰观察到芯片引脚根部是否有硫化亚铜。检测结果显示未进行防护处理的出现硫化亚铜(图5(a)),而防护措施可以有效避免(图5(b))。

5.3 防潮吸湿措施效果确认

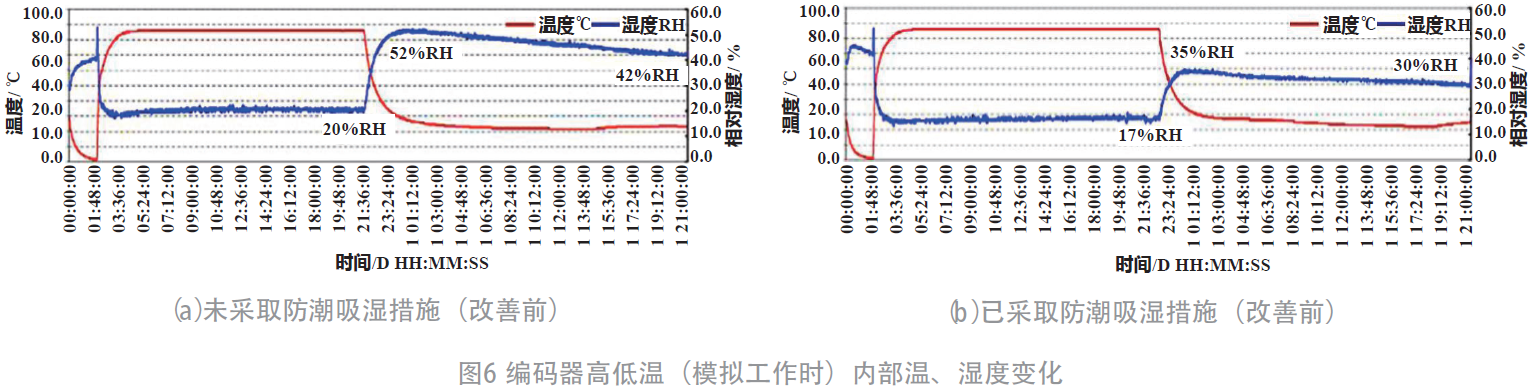

模拟编码器工作过程中的发热降温过程。将编码器(加强结构防潮、采用低露点气氛封装)温度下降到0 ℃、然后在80 ℃湿度85%RH 保持20 h、然后自然冷却到室温[10]。并在编码器内部安装温度、湿度传感器,监测试验中改善前后的编码器内温、湿度变化(图6)。

从图6 可见,经降温和升温的温度循环,验证编码器防止呼吸效应吸潮能力。未采取防潮吸湿措施,降至常温时相对湿度达到52%(图6(a))。增加防潮吸湿处理编码器在温降至常温时相对湿度为35%(图6(b)),实现了有效的防潮、防冷凝。

6 实施与确认

故对我司同类设备编码器给予全部有计划的更换(替换为改善后编码器),由厂家免费提供新编码器,并对我司设备保全、维修人员进行替换培训,在后续使用过程中已全部替换完毕。

统计各空调总装分厂同类机器人设备共计23 台,每台设备同型号编码器3 个,共计69 个(单个编码器采购价格约1.2 万元),故障原因分析确认为设备厂家责任(由其负责提供全新编码器置换),节省备件费用82.8 万元。单次编码器故障造成停产约1 小时,单次效率损失约0.2 万元,避免此类故障造成效率损失约13.8万元。批量更换后已稳定运行近2 年未再出现同类故障。

7 结语

某款光电编码器主芯片在工业机器人上2~5 年长期服役后,出现多例引脚“硫化”腐蚀导致的短路、通讯与控制失效,为其内部散热片基材、轴承密封件等零部件在高负载工况下逸出硫化气体,在主芯片密集引脚位置冷凝聚集反应,产生硫化腐蚀导致。

因零件的替换选型意味着大量的强度、寿命与可靠性计算与试验。采取了主芯片失效引脚涂层防护并加强编码器吸湿防潮措施。实施后经气氛暴露、潮态试验及长期使用验证,有效预防了“硫化”导致短路、通讯等,并为公司追回了设备备件与停产效益损失。

参考文献:

[1] 赵光伟.提升光电编码器湿热环境适应性方法研究[J].装备环境工程,2015,12(1):126-130.

[2] SORENSON J, ANSLOW R.增强电机控制编码器应用的通信可靠性和性能[J].电子产品世界,2018,5:67-70.

[3] 田民波.印制电路板及电子封装今后的技术发展[J].印制电路信息,2015(9):46-50.

[4] 杨光,章继高,鲍春燕.铜表面硫化膜形成及其电接触特性[J].电子工艺技术,1999,20(3):120-122.

[5] 张成成.关于空调控制器三端稳压管的失效原理的分析与研究[J].电子产品世界,2017(10):49-54.

[6] 崔斌.片状电阻硫化失效机理及应用可靠性研究[J].电子产品世界,2017(7):47-50+46.

[7] 张睿智,罗永浩,段佳,等.生物质高温分解产物析出特性的试验研究[J].动力工程,2009,29(6):590-595.

[8] 郝宇军.艾柯夫采煤机编码器故障分析及研究[J].煤矿机械,2016,37(12):138-139.

[9] 高红星,刘晓武,张帆.直线光栅污染失效的原因分析及其防护[J].装备环境工程,2019(7):140-144.

[10] 赵光伟.提升光电编码器湿热环境适应性方法研究[J].装备环境工程,2015,12(1):126-130.

(本文来源于《电子产品世界》杂志2021年3月期)

评论