7种常见的电动车模拟案例

为电动车的设计选择适合架构时,工程师需要考虑许多选项以及对应的权衡而具有一定的挑战性,亦显示出针对开发架构及流程进行系统仿真的重要性。本文展示MATLAB、Simulink和Simscape如何支持七种常见的电动车模拟案例。

设计电动车的时候,工程师需要选择出适当的能源储存技术与最小化动力系统(powertrain)的耗损来取得性能表现与能源效率之间的平衡。这和其他的重要任务都会需要可以贯穿从动力总成架构的选择到嵌入式软件测试这整段开发流程的物理系统仿真。

本文将展示MATLAB、Simulink和Simscape如何支持七种常见的电动车模拟案例:

一、探索电动的动力系统架构

二、调整再生式制动算法(regenerative braking algorithms)

三、变更悬吊设计

四、优化车辆性能

五、开发主动式底盘控制(active chassis controls)

六、检验ADAS算法

七、进行硬件循环(hardware-in-the-loop;HIL)测试

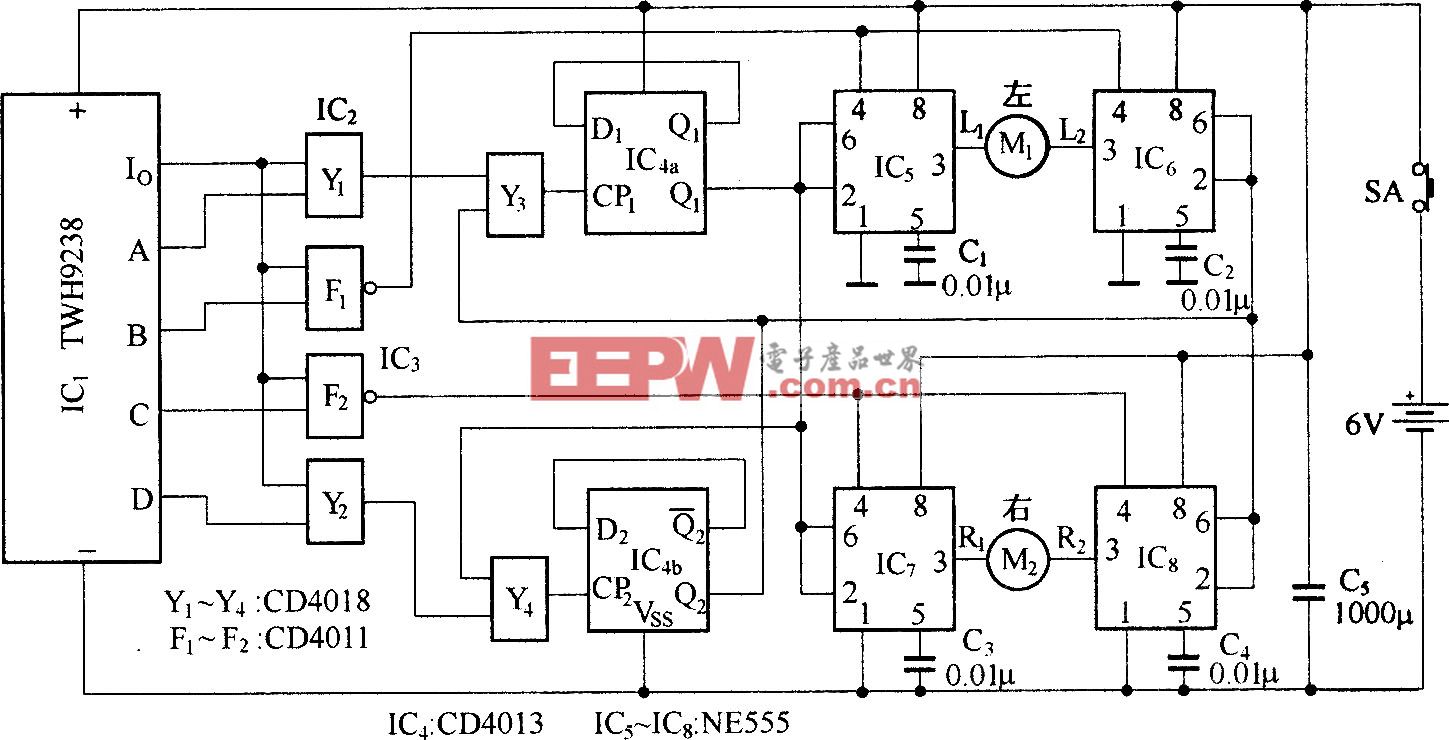

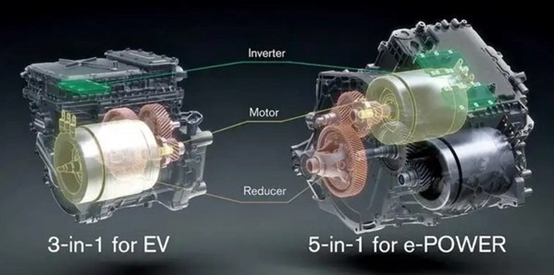

探索电动的动力系统架构

为电动车的设计选择适合架构时,因为需要考虑许多选项以及对应的权衡,而具有一定的挑战性。其架构可能包含了一两个或者更多个电动马达;一个燃烧发动机(combustion engine);各种动力的来源。每一架构需要透过多种准则来评估,像是范围、加速、性能与价钱。模拟可以帮助测试在山丘与赛道、以及走走停停等交通情境,来完成各个候选架构的评估。

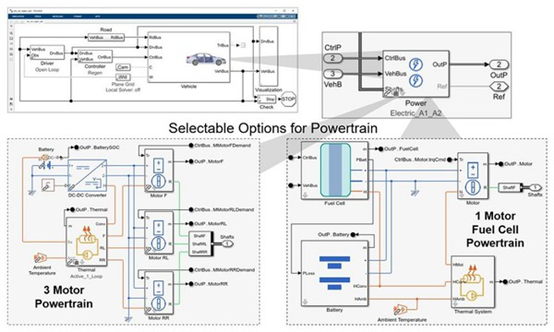

在Simscape,子系统之间的接合为代表机械轴承(mechanical shafts)、电线,或管线内的液体的物理连接。物理系统的模型以图表可视化地传达系统是如何相连。因此可以尝试各种配置?例如将带有三个马达与一个电池的动力系统替换为一个以电池驱动的马达和一个燃料电池?并且比较每一种配置在车辆层级的性能表现产生的效应(图1)。

图1 : Simulink虚拟车辆模型的动力系统配置选项。

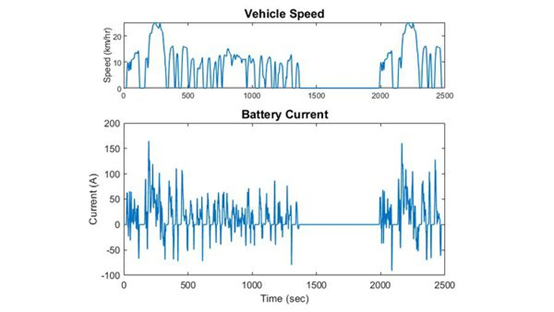

以不同的驾驶循环和驾驶风格进行测试可以在此自动地执行,范围和电池最高温度等特性也可以被计算与比较。这样的系统层级分析可以帮助在设计流程的早期作出重要的决策,包含马达与电池要采用什么样的尺寸。

这个带三组马达的动力系统仿真结果呈现了电池在加速时需要的电流,以及在再生制动时电池充电所需的电流(图2)。

图2 : 带三组马达的动力系统仿真结果。

调整再生式制动算法

重复撷取动能(kinetic energy)并储存在电池的能力是电动车的一大优势。为了使这项过程的效率最大化,动力传动系统(driveline)、功率转换器、与电池的设计必须与电池管理算法协同合作。在一连串的再生式制动下,再生制动器与传统制动器得在同一时间启动,并且需要由控制算法来确保平稳的减速。

控制算法的Simulink模型可以连接到线控制动系统(brake-by-wire systems)的Simscape模型,其中包含了负责在制动(煞车)时产生扭力的液压系统与电动马达。透过调整这两种系统,可以取得乘客安全和舒适的需求以及最大化车辆范围需求两者之间的平衡。

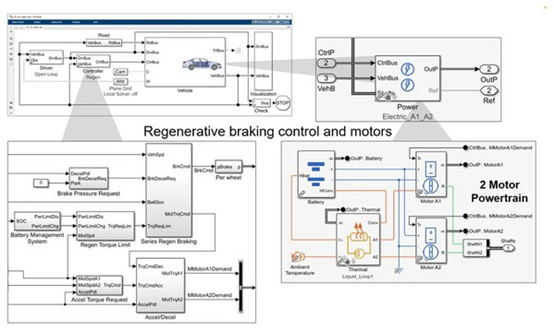

图3为配置再生式制动的车辆模型。执行在Simulink的算法,决定电动马达可提供多大的制动扭力,并且命令传统的制动器提供所剩的必要制动扭力。

图3 : 与电动动力系统整合的再生式制动算法。

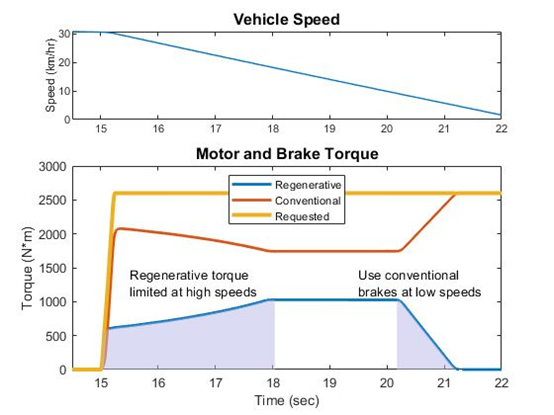

仿真的结果显示算法需要混合由各系统提所供的扭力,让车辆平稳地停止(图4)。

图4 : 一次制动事件下的扭力混合图表。

变更悬吊设计

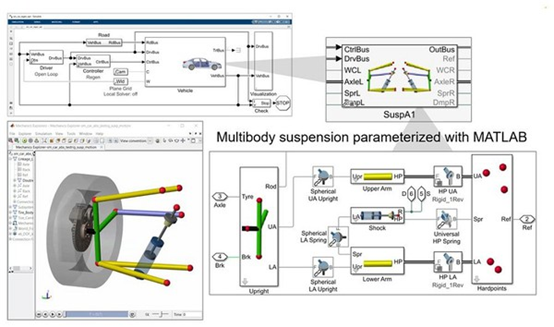

悬吊设计牵涉到乘客舒适度与车辆操纵之间的取舍。悬吊的行为仰赖为数众多的参数,包含硬点位置(hardpoint locations)、衬套(bushing)的刚性(stiffness)、弹簧应变率(spring rates)等,模拟可以帮助进行新设计的调整,并且测试与现有悬吊的组件整合。

在Simscape模型,可以MATLAB变量来定义这所有的参数,并且使用MATLAB计算性能表现的度量,如轮胎的前束角和车辆的滚动中心。这些参数可以自动地被调整,直到设计符合要求。

图5为带有一个多体悬吊的车辆的Simscape模型。红色球体代表硬点。这通常是由机械设计师透过CAD组合取得,但这也可以从真实车辆量测而来。

图5 : 带有从CAD系统取得的硬点的悬吊的多体模型。

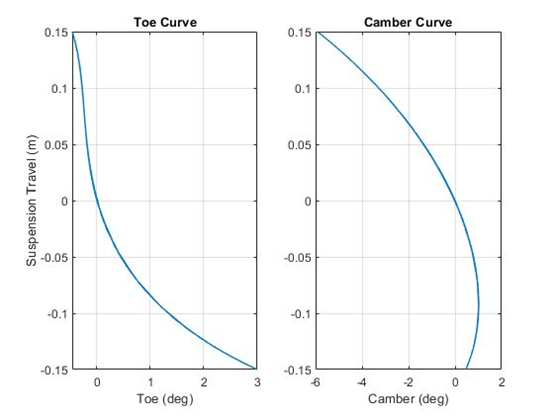

调整那些硬点的位置会影响到如图6所示的前束角(toe)和外倾角(camber)曲线,而这些曲线会影响车辆的操控。

图6 : 车辆悬吊的前束角和外倾角曲线。

优化车辆层级的性能

电动车系统通常是由好几个不同的团队共同开发。举例来说,机械传动和电动马达会由各自团队的工程师来选择,并且由不同的制造商进行生产。制动系统算法由控制工程师开发,而主缸(master cylinder)、阀门(valves)、泵浦(pumps)则由液压工程师来选择。若要让车辆性能达到最适化,必须要在这些独立开发的系统之间保有一致性。

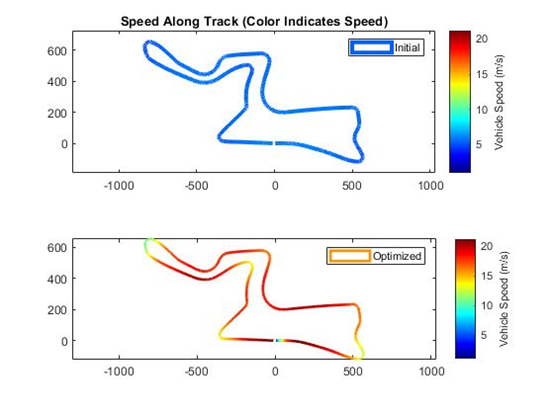

模拟可让验证煞车钳(brake caliper)压力、电池容量、以及马达功率的需求,在足以允许平稳加速和减速的范围之内。举例来说,可以使用MATLAB的优化算法来调整这些组件的数值,并且在圈速(lap time)与车辆范围之间取得平衡。

图7呈现了圈速优化的结果。环绕跑道路径的颜色显示车辆在直线路段行驶速度较快,在弯道路段的速度较慢时,可以降低行驶一圈需要的时间。

图7 : 圈速优化结果。

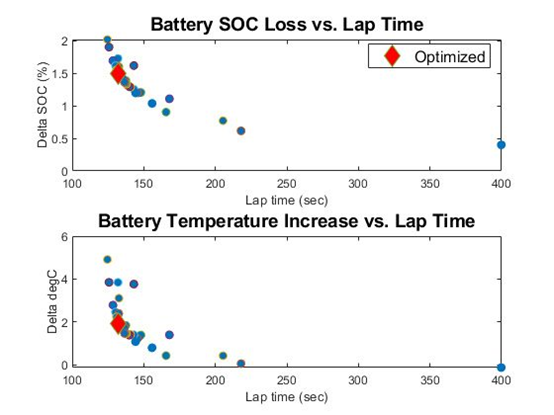

图8呈现了将电池充电状态和温度做为成本函数一部分的优化。

图8 : 优化问题的个别迭代结果。

开发主动式底盘控制

如防死锁煞车、扭力向量控制和电动稳定控制等底盘控制算法都是关键的安全功能。这些算法要在行驶于结冰路面或拖车装载不佳等最具挑战性的物理条件下运作,也最难以进行测试。

模拟则可以在不造成对人或设备的风险的前提下,来测试这些极端的案例,也可以将有缺陷的组件纳入模型,确保采用的算法具备错误的容忍度。

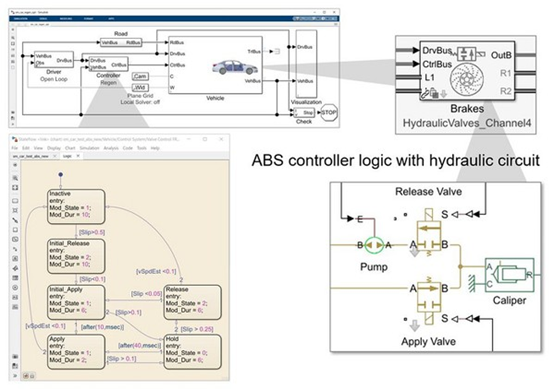

图9展示的机器状态包含了一个防死锁煞车控制系统的逻辑模型,这个逻辑控制了液压图表中阀门的启用与解除。

图9 : 带有防死锁煞车算法和液压致动的车辆模型。

图10展示了压力如何随着系统启动煞车和维持车轮转动的各个阶段而增加与减低。

图10 : ABS事件中的煞车压力与车轮速度图。

检验ADAS算法

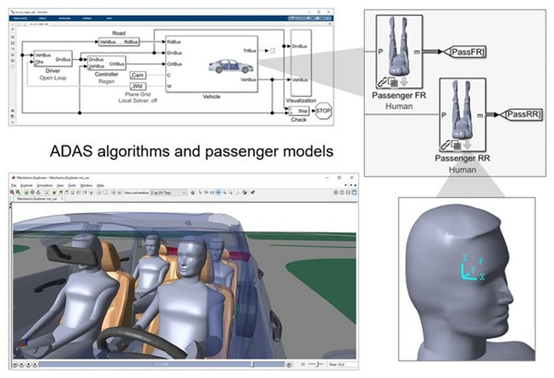

ADAS算法必须随时符合安全性要求,但是从市场的角度来看,形成差异的要素却可能是乘客体验的质量。举例来说,当车辆在超车的时候,算法可能会采取粗糙的方向盘和煞车操控,而可能导致乘客失去平衡。乘客舒适度等主观的质量难以被衡量,而仿真模型可以产生量测值,帮助你评断乘客不舒适的程度。

因此,可以将乘客设置为带有关节的拟人3D机械模型,并且装上加速器来捕捉乘客随着由ADAS算法操纵的车辆移动而感受到的加速与颠簸。接下来,可以在MATLAB进行加速器数据的后处理来推导出不舒适的指标。

图11描绘一个包含乘客3D机械模型的车辆模型。在这个模拟之中,我们跟随一条通过测试场所的路径,藉此测试一组ADAS算法。

图11 : 带有乘客多体模型的车辆模型。

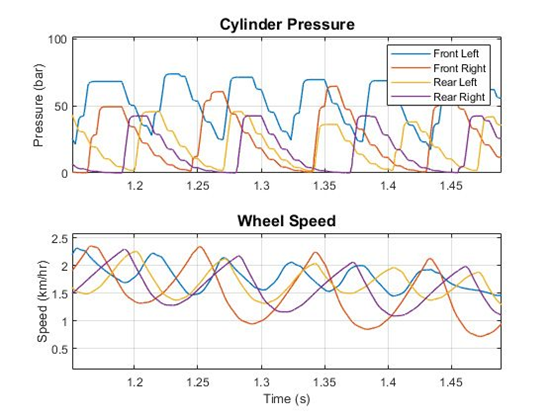

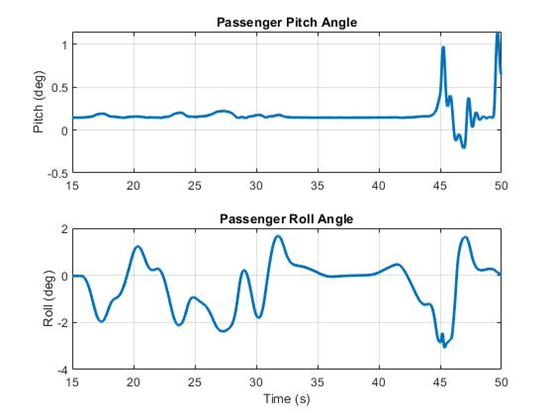

图12为模拟的结果。我们可以看到,有其中一段操纵过程,由于算法决定采取煞车造成车辆急遽向前倾斜。

图12 : ADAS算法测试过程中的乘客动作图。

进行硬件循环测试

嵌入式控制软件无论是在遇到经验丰富或新手驾驶、结冰街道、或者新车或旧车的意外操纵策略,都必须采取适当的反应。使用真实的车辆来测试每一种要素的组合非常不切实际。透过模拟,则可以在虚拟车辆测试嵌入式控制软件。

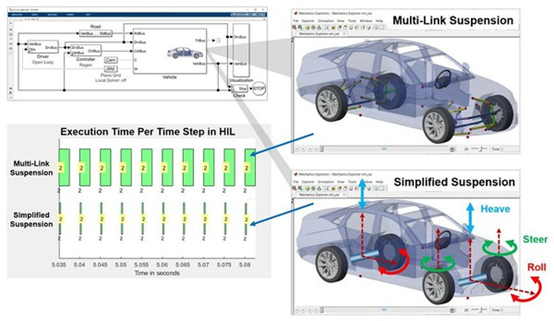

你可以将Simscape模型转换为C程序代码,并且在硬件循环(hardware-in-the-loop;HIL)测试使用这些模型。HIL可以透过实时模拟,协助以各种车辆的类型或条件来测试嵌入式控制单元的软件和硬件,包含电池过热和电力网络短路等最糟的情境。

图13展示了HIL测试当中每个时间步长(time step)的运行时间。这个模型透过Simulink Real-Time在Speedgoat硬件上执行,但也可以执行在其他的实时仿真硬件上。

图13 : 车辆模型的两种配置在HIL测试的运行时间。

悬吊模型的精确程度可以被调整,给予每个时间步长更多的运行时间进行其他计算任务。

总结

随着电动车使用技术的飞速进展,评估在设计中加入这些新技术所带来的影响变得更为重要。具备弹性、可配置的仿真模型,能够帮助在开发流程的每一个阶段快速、无风险地探索这些技术和各种条件权衡。

(本文由钛思科技提供;作者Steve Miller任职于MathWorks公司)

评论