基于机器视觉的变电站智能机器人的研制*

*国网浙江省电力有限公司科技创新项目,项目编号:DJ105002021Y0014

本文引用地址://m.amcfsurvey.com/article/202205/434339.htm传统的变电站倒闸作业以及巡检业务主要以人力运维为主,按规定通常需要2 人一组前往变电站进行倒闸操作。然而倒闸操作技术要求高,人员筛选严格,随着巡检业务量的增加,人员短缺成为共性问题。此外,多数变电站远离市区,驱车往返通常超过两小时,而倒闸操作通常只需要半小时左右。这使得作业效率低下,人力成本和时间成本较高。

随着社会经济发展,电网规模的不断扩大,运检业务工作量与日俱增,目前传统的人工倒闸操作已明显滞后于现代电网的飞速发展,亟需采用新技术转变倒闸作业模式,减轻工作人员负担,确保电力设备安全稳定运行。

随着人工智能技术和机器人技术的发展,由两者结合的变电站智能机器人应运而生。本研究工作利用基于Mean Shift 的目标跟踪算法,通过多轴机械手、浮动操作平台、环境监控球机、3D 视觉相机、2D 激光以及移动平台等手段将人工运维的绝大部分操作动作集成到机器人上,操作者可以远程监控机器人的状态,并控制其实现远程遥操,最大程度实现无人化变电站管理,降低人力成本,减少安全风险,提升倒闸作业效率,推动变电站智能化建设。

1 国内外变电站机器人研究现状

1.1 国外研究现状

国外在机器人的研究、布局上起步较早,技术优势显著。Katrasnik, J. 等人提出了一种基于图像视觉的变电站巡检机器人,通过试验证明该方法的有效性[1]。John-Young Park 等人研发了一种新型的巡检机器人,该机器人采用轮腿移动,因而更加小巧轻便,绝缘性更好,同时其指出使用仿生立体视觉技术将更有效地提高巡检机器人的智能化[2]。

1.2 国内研究现状

我国关于变电站机器人研究起步较晚。鲁守银等人于2005 年提出了一种基于移动机器人的变电站设备巡检系统,其可以在无人值守或少人值守的变电站对室外高压设备进行巡检,提高变电站设备运行的安全可靠性[3]。肖鹏等人针对现有云台无法满足变电站现场巡检要求这一情况,设计了巡检机器人云台控制系统,该系统可以实现精准定位和控制,能够满足巡检任务的要求[4]。

国家电网公司也成立了电力机器人重点实验室,围绕变电站巡检机器人、高压带电作业机器人以及电力特种机器人进行了一系列的研究。国网山东省电力有限公司电力科学研究院和山东鲁能智能技术有限公司于1999 年最早开始研究变电站巡检机器人,并2004 年成功研制第一台功能样机[5]。2012 年12 月,重庆市电力公司和重庆大学联合研制的变电站巡检机器人在巴南500 kV 变电站成功试运行[6],可实现远程监控及自主运行。2014 年1 月,浙江国自机器人技术有限公司研制的变电站巡检机器人在瑞安变电站投运。各类变电站巡检机器人已在各省市电网公司中得到推广应用。

2 机器人视觉定位方法

2.1 基于Mean Shift的目标跟踪算法

Mean Shift 算法[7]是一种核密度估计算法,这种算法属于无参数估计算法,其不需要事先知道样本的概率密度分布函数,完全依靠训练数据来进行估计。Mean Shift 算法采用核函数估计法,对数据进行了平滑。它在采样充分的情况下,一定会收敛,即可对服从任意分布的数据进行密度估计。

Mean Shift 算法的本质是一个迭代的过程,其先算出当前点的偏移均值(Mean Shift),然后移动到该点的偏移均值上,依次为新的起始点,继续移动,不断迭代,直至满足一定的条件为止。

给定d维空间Rd的n个样本点xi,i=1,…,n,在空间中的一个点x,其Mean Shift 向量的定义为:

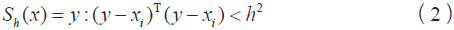

其中,Sh是一个半径为h的高维球区域,满足以下关系的y点的集合:

k表示在这n个样本点中,有k个落入Sh区域。

公式(2-1)表示把落在以半径为h的高维球区域中的所有点和圆心产生的向量相加,最终得到的结果就是MeanShift 向量。然后再以MeanShift向量的终点为圆心,形成一个高维球区域,重复上述操作,最终Mean Shift算法可以收敛到概率密度最大的地方。

将Mean Shift算法理念应用于运动跟踪中,首先得到跟踪目标视频画面中HSV 空间中H 通道的分布直方图,然后在下一视频帧中找到与这个特征相近的区域,而相似度的衡量就是使用相似函数,相似函数值越大代表所选区域与跟踪目标越相似。Mean Shift 算法就可以使搜索窗口不断向两个模型相比颜色变化最大的方向移动,最终找到当前帧的位置,并以此作为下一帧的起始搜索窗口中心,不断迭代,每两帧之间都会产生一个Mean Shift 向量,整个过程产生的Mean Shift 向量首尾相连就形成了目标移动轨迹。

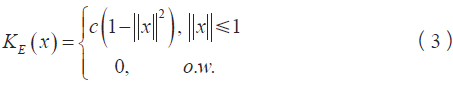

由公式(2-1)看出,所有落入Sh区域的点的权重是一样的。但是在现实跟踪过程中,跟踪目标出现遮挡等影响时,外层的像素值更容易受到影响,跟踪目标中心附近的像素比外侧的更重要。因此,不同采样点的权重应是不同的,故而引入核函数和权重系数来区分不同样本对模型的影响程度,从而提高跟踪算法的鲁棒性,增强算法的搜索跟踪能力。本文使用的核函数为Epannechnikov 核函数:

Mean Shift 算法具体实现步骤如下:

(1)计算目标模板的概率密度{qu}u=1,2,…,m,目标被估计位置y0与核窗宽h;

(2)用初始化当前帧的位置,计算候选目标模板{pu(y0)}u=1,2,…,m;

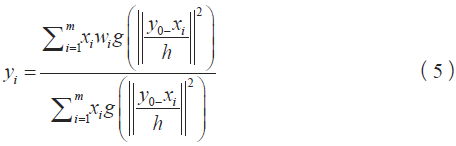

(3)采用Bhattacharyya系数作为相似性函数计算当前窗口内个点的权重值:

(4)计算新目标的位置:

3 机器人系统架构设计

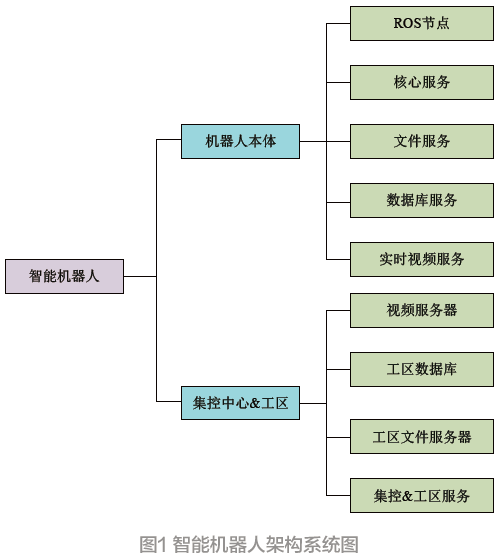

3.1 系统整体架构

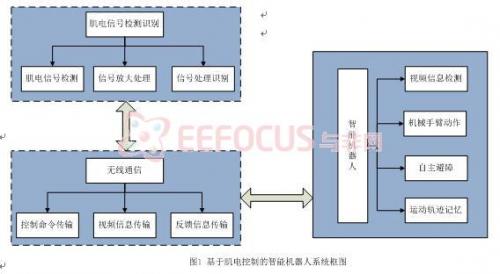

本文实现的变电站智能机器人的系统整体架构如图1所示。其包含机器人本体和集控中心& 工区服务器两部分。机器人本体和集控中心& 工区服务器通过无线和有线网络建立连接。用户通过集控中心& 工区提供的用户界面远程查看站所环境和机器人状态数据,下发巡检和操作指令,而机器人本体接收到巡检和操作指令后执行相应的柜体状态识别或者倒闸目标操作。

3.2 机器人本体架构

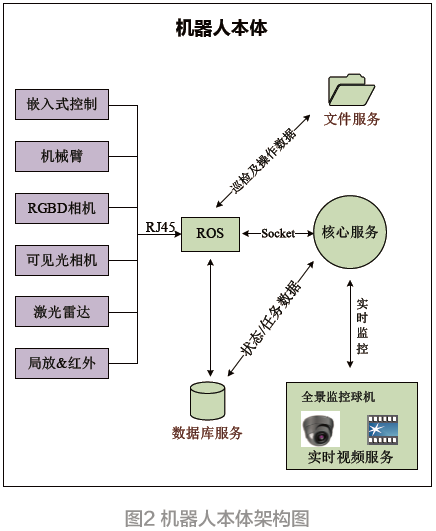

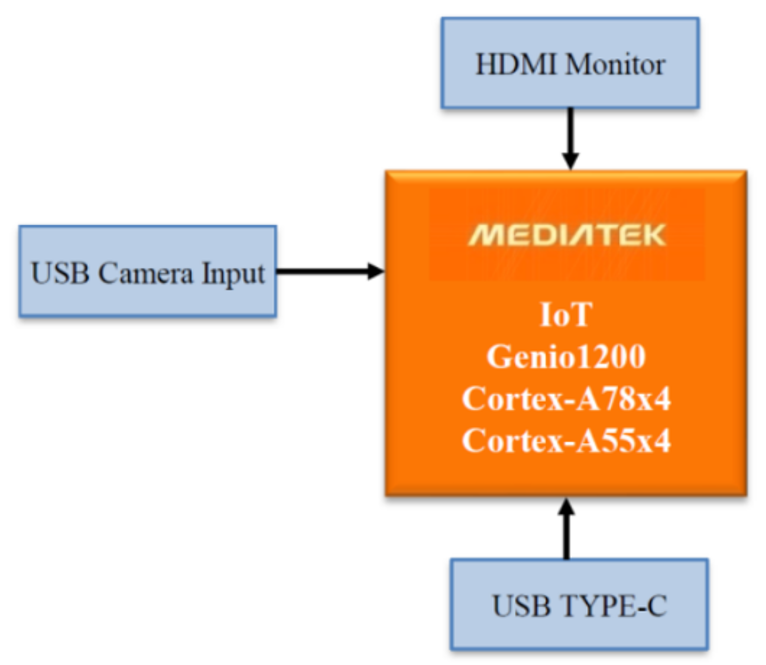

机器人本体是巡检和操作功能的执行主体,主要由ROS 节点、核心服务、文件服务、数据库服务和实时视频服务构成,如图2所示。

ROS 节点是本体功能实现的核心载体,其通过网口和本体各硬件进行交互,实现姿态控制和状态获取。

核心服务是本体控制和管理的总入口,提供状态查询、数据管理、告警显示、独立的巡检和操作任务下发等功能。同时它也是本体和集控中心& 工区之间交互的桥梁,实现信令和数据的上传和下发。

数据库服务为ROS 节点和核心服务提供状态和任务数据的存储和访问功能。

文件服务存储ROS 节点在巡检和操作中生成的结果,并经网络将其上传到工区的文件服务器。

实时视频服务对本体搭载的多路监控视频进行全景拼接,便于用户实时监控机器人状态,辅助用户进行操作确认和决策。

3.3 集控中心&工区架构

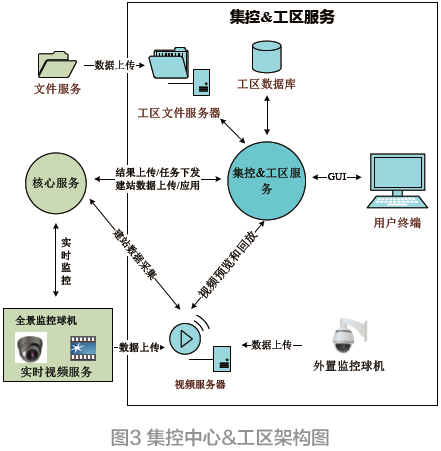

集控中心& 工区对分布在各站所的机器人进行统一管理和控制,包括视频服务器、工区数据库、工区文件服务器和集控& 工区服务,如图3 所示。

视频服务器为机器人本体监控球机及站所监控球机提供视频存储、查询和回放等功能,并提供外置监控球机视角下的机器人位置定位功能。

工区数据库存储各站所机器人的状态和任务数据。

工区文件服务器存储各站所机器人上传的结果图片、操作日志等文件。

集控& 工区服务提供用户界面,实现所有接入站所的统一管理、查询和控制。

4 机器人硬件设计与功能实现

4.1 系统整体架构

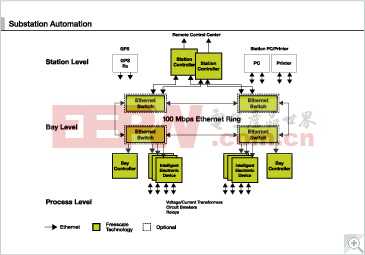

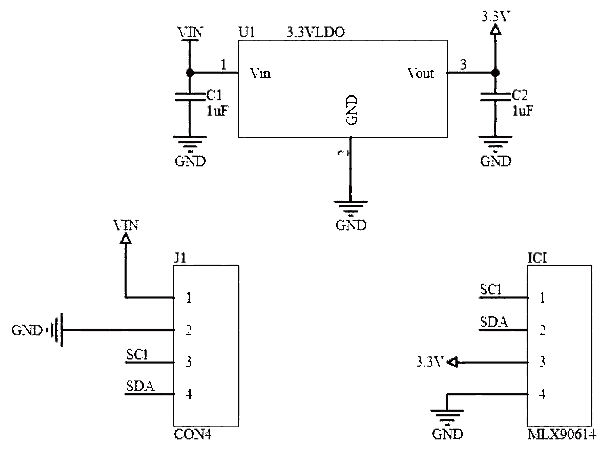

智能机器人的硬件主要由三部分构成:位于顶部的机械臂,位于中间的手车地刀浮动平台和位于底部的底盘,如图4 所示。

图4 智能机器人原型及实物

机械臂末端安装操作手爪,实现对旋钮、按钮、钥匙、紧急分合闸保护装置等目标的操作,同时,机械臂末端也搭载可见光相机、红外相机和局放检测传感器,通过机械臂末端的升降、水平旋转和垂直俯仰来模拟云台动作。

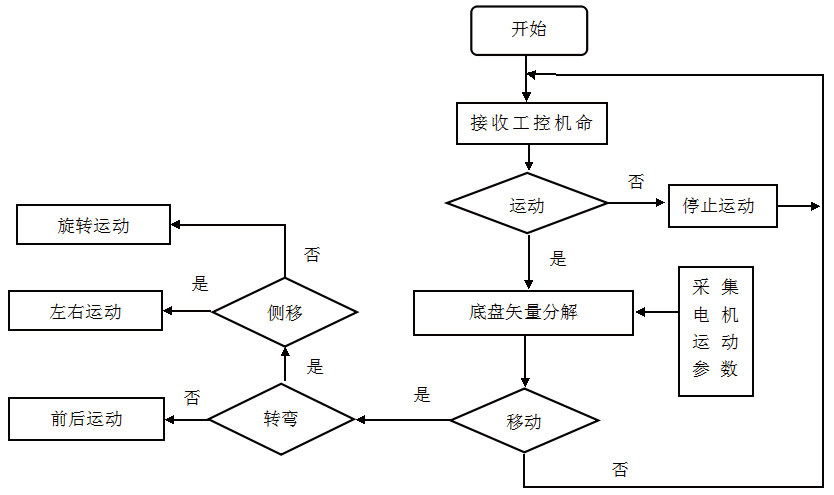

手车地刀浮动平台实现手车和地刀的操作,通过前后两个轴上的位移实现水平和垂直方向的角度微调。底盘主要由电池、驱动轮、动力系统、激光雷达及工控机等构成,主要用于承载上部执行机构,及行走导航定位。

4.2 机器人功能实现

本文实现的智能机器人主要应用于220 kV、110 kV电压等级变电站以及10 kV 开关室中的智能电气设备巡检任务执行、开关柜倒闸操作、突发情况下的紧急分闸操作等功能,全业务操作均可通过控制平台完成。图5展示了智能机器人实际执行倒闸操作的状态。智能机器人在获取运维人员下达的工作指令后,通过定位系统精准停在指定的电力控制开关柜前,机械臂前端夹住开关柜面上的控制旋钮,按照预先的指令,将“远方”切换至“就地”,完成倒闸操作后将执行结果反馈给集控中心。

以往倒闸操作往往需要两位运维人员赶赴现场,而现在运维人员无需到达现场,通过集中控制平台下发操作指令,实时监控机器人运行情况,等待机器人反馈执行结果,即可完成全部巡检工作。经统计,单间隔运行改到线路检修或者从线路检修改到运行的整个操作流程,机器人总耗时低至13 分钟。

图5 智能机器人倒闸操作

5 结论

本文开发研制了基于立体视觉的智能巡检机器人,实现了远程智能巡检、远程开关柜倒闸操作以及突发情况紧急分闸等功能,大幅度提高了变电站巡检安全性和效率,提升设备状态管控能力,推动建设智慧变电站,保障电网运行可靠性。

参考文献:

[1] KATRASNIK J,PERMUS F,LIKAR B. A Survey of Mobile Robots for Distribution Power Line Inspection[J]. IEEE Transactions on Power Delivery, 2010, 25(1):485-493.

[2] PARK J Y,LEE J K,CHO B H,et al. An Inspection Robot for Live-Line Suspension Insulator Strings in 345-kV Power Lines[J].IEEE Transactions on Power Delivery,2012,27(2):632-639.

[3] 鲁守银,钱庆林,张斌,等.变电站设备巡检机器人的研制[J].电力系统自动化,2006,30(013):94-98.

[4] 肖鹏,王海鹏,曹雷,等. 变电站智能巡检机器人云台控制系统设计[J]. 制造业自动化,2012, 34(001):105-108.

[5] 杨旭东,黄玉柱,李继刚,等.变电站巡检机器人研究现状综述[J].山东电力技术, 2015, 42(001):30-34.

[6] 佚名.重庆超高压500kV变电站巡检机器人通过评审[J].广西电力建设科技信息, 2008(2):17-17.

[7] COMANICIU D,Meer P.Mean shift: a robust approach toward feature space analysis[J].IEEE Trans Pattern Analysis & Machine Intelligence, 2002,24(5):603-619.

(本文来源于《电子产品世界》杂志2022年5月期)

评论