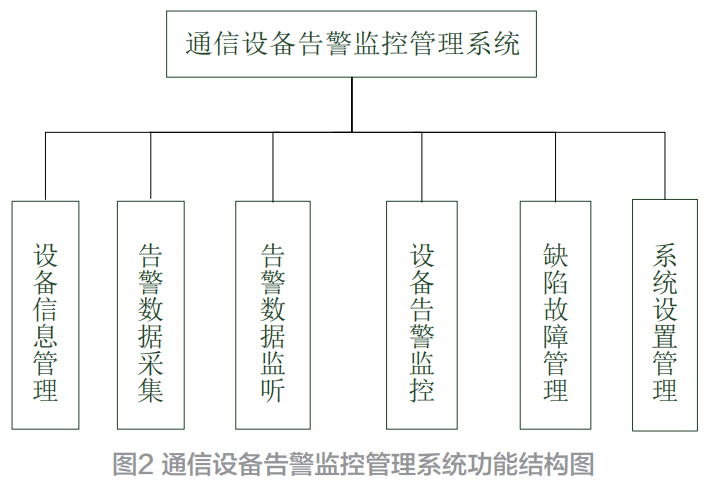

微波组件设备点胶高度测量算法研究

摘要:点胶是微波组件在进行集成时的一道关键工序,对后道工序影响深远,点胶针头和待点胶产品的点胶路径之间的距离为点胶高度。理论上的平面度会因为在产品进行装配或烘烤后发生翘曲,导致点胶高度发生变化,直接影响点胶效果。为此,本文研究了微波组件封装设备中的点胶模块,提出一种可以全过程测高点智能细分算法。该测量方法首先对点胶路径的CAD信息进行解析,提取并根据细分阀值计算需要测量高度的坐标点位置信息,最后根据测量数据对点胶过程进行高度补偿。目前该方法已应用于型号为D441A的点胶机上。测试结果表明,采用适当细分阀值的高度测量与补偿方法,可以极大减少撞针率,提高点胶图形的完整性。

本文引用地址://m.amcfsurvey.com/article/202207/436843.htm0 引言

点胶工序主要用于微波组件生产过程中导电银胶、红胶等胶材的高精度点涂工作。胶材点涂后,采用贴片机或者手工贴片的方式将芯片、电容、电路片等器材贴装到基材表面,再通过垂直固化炉或烘箱加热固化胶材,实现对上述元器件与基板腔体之间的电气连接与机械连接。而胶材起到了导热、导电、缓冲、机械支撑等作用,因此点胶的效果会直接影响到微波组件的性能。

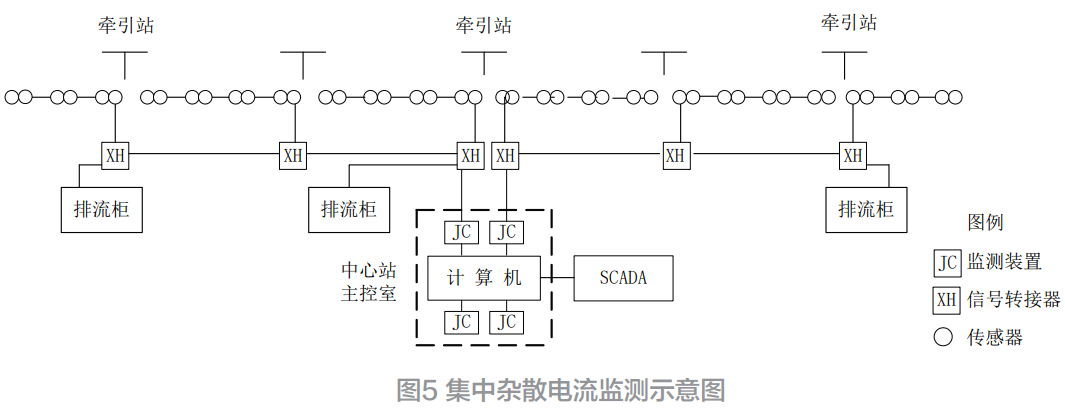

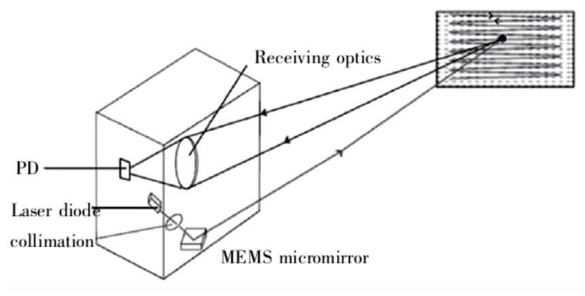

微波组件中的微带电路为了避免信号串扰,主要是粘接于铝腔体的窄槽内。由于铝合金膨胀系数大(23 ppm),在加工或装配过程中易发生点胶面翘曲(最大可达 0.5 mm),导致点胶过程中发生撞针、胶水断点、刮伤镀层等质量问题。目前主流的点胶高度测量方式是使用激光位移传感器,在点胶开始前,对点胶路劲上的 3 个点进行高度测量,将测量值用于确定点胶路径的平面高度。但是,该方法检测到因基板翘曲而造成的微小高度差,依旧会发生上述质量问题。

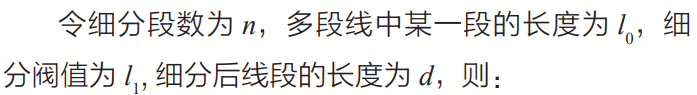

针对目前市面上点胶机无法在点胶全路径进行高度测量的问题,本文提出一种全过程测高位置智能识别与测量方法:首先,获得点胶路径的坐标位置,再通过设置的最小细分值对点胶路径进行自动分段,并计算生成测高点的坐标数据,激光位移传感器根据坐标点信息进行测高并保存,点胶针头根据点位坐标信息进行点胶。此方法主要分为两个部分:

(1)获取点胶路径坐标信息,并进行转换;

(2)根据细分值将点胶路径进行细分,计算并生成测高点坐标数据。

1 点胶路径的自动识别

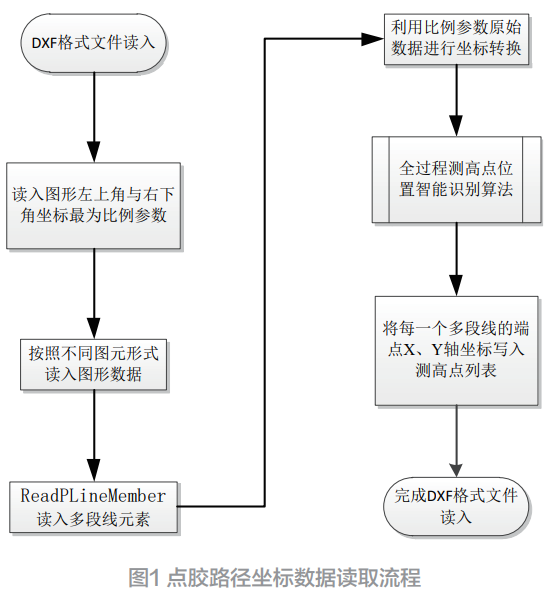

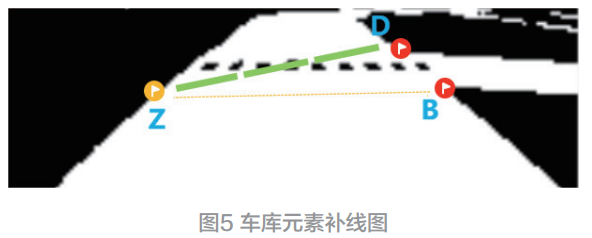

由于点胶路径的初次绘制是在CAD软件中进行的,为了能够成功完成点胶路径的图形数据解析,需要生成 CAD 软件的接口文件 DXF 格式的文档。点胶路径的绘制是基于多段线进行的,绘制完成后,操作人员会删除图纸上除点胶路径和产品外框以外的所有元素。因此,对 DXF 格式中的多段线进行读取和解析,就能够识别到点胶路径。本文在充分查阅、分析 DXF 文件格式的基础上,编写详细的多段线数据提取程序,DXF 文件读入解析的流程图如图 1 所示,提取块多段线的部分程序截图如图 2 所示。

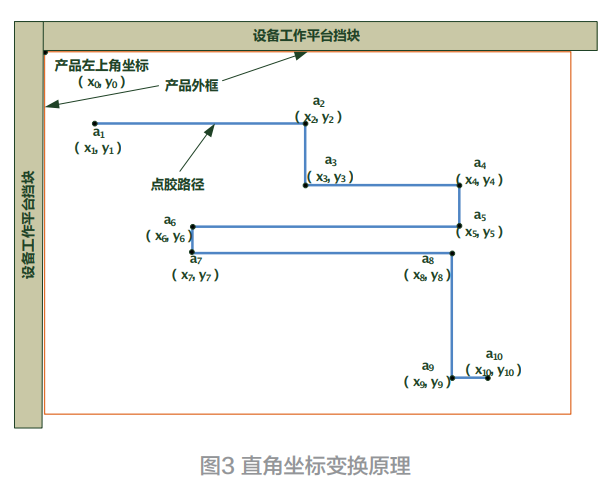

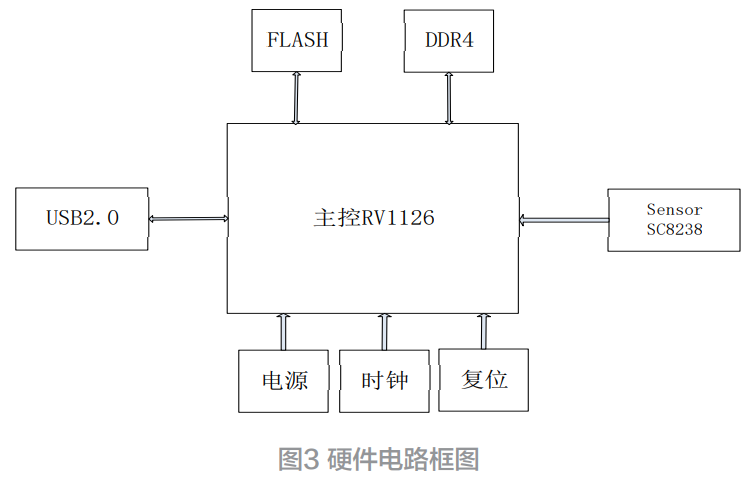

需要注意的是,目前绝大多数设备都以产品左上角设备运行的原点,但在 CAD 的坐标系中绘制点胶路径却不一定是产品左上角作为原点。因此需要做一个平面直角坐标系的平移,将点胶路径的坐标点数据转换为设备能够使用的数据,如图 3 所示。

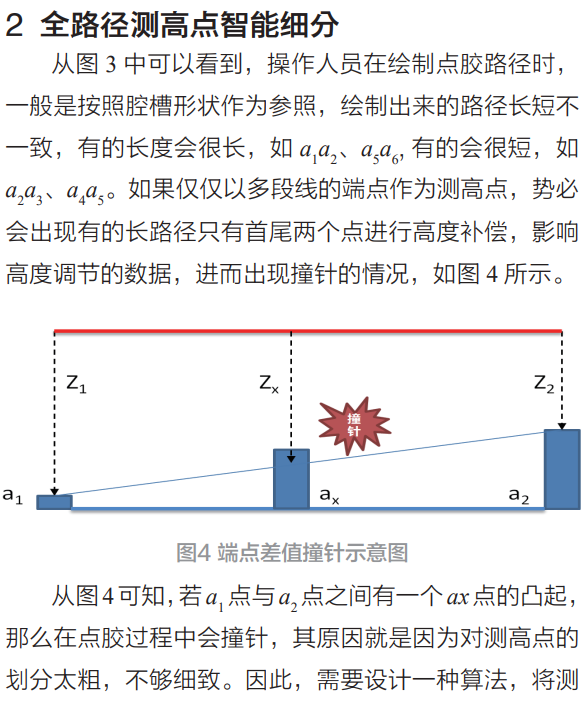

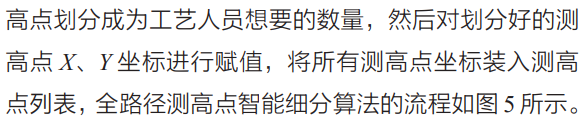

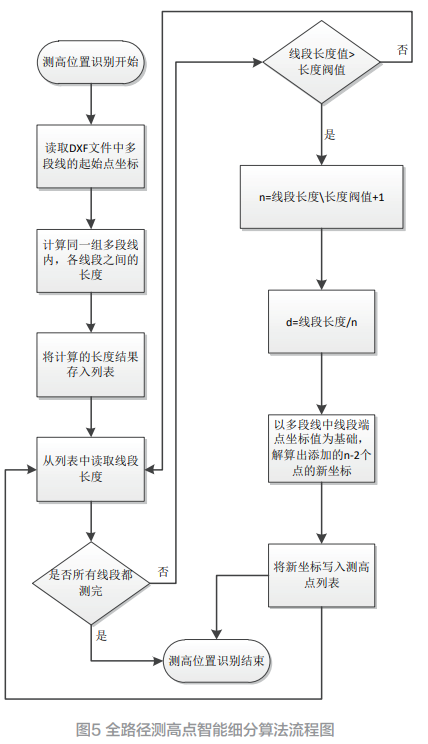

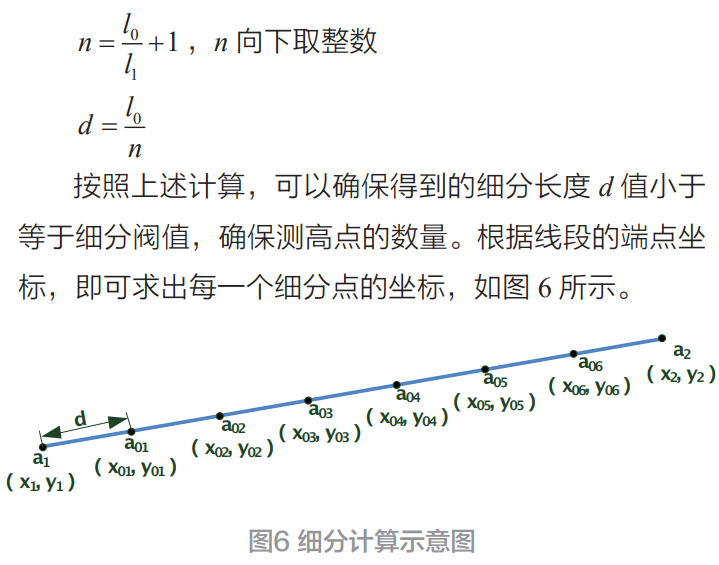

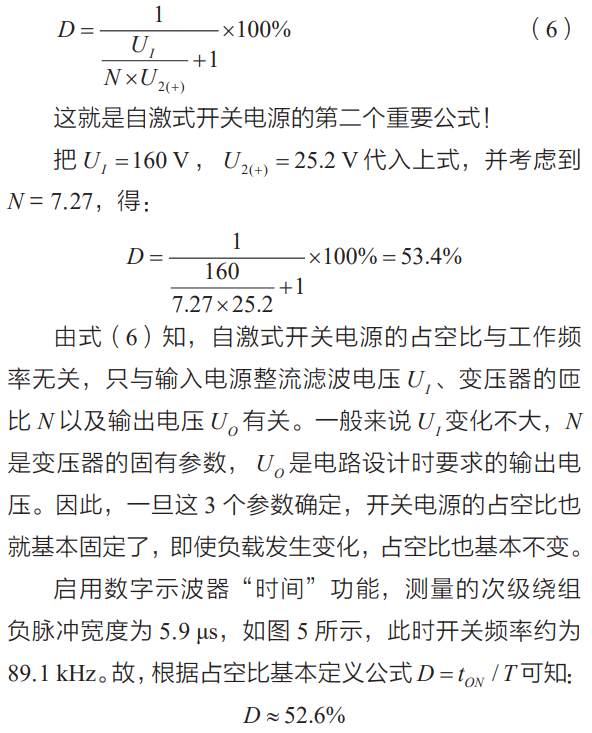

根据图 5 所示,全路径测高点智能细分算法的主要思路是通过将点胶路径多段线中的线段长度与人工设置的细分阀值进行比较。若比较结果小于细分阀值,则不需要进行细分,继续使用多段线端点作为测高点。若比较结果大于细分阀值,则进行计算后,多该段线段进行细分,并将细分后的坐标点作为测高点。

通过上述计算,可以将细分点的坐标值全部计算出来,并与原有线段端点一起存入测高点列表,待激光位移传感器进行测高时使用。

3 实验验证与分析

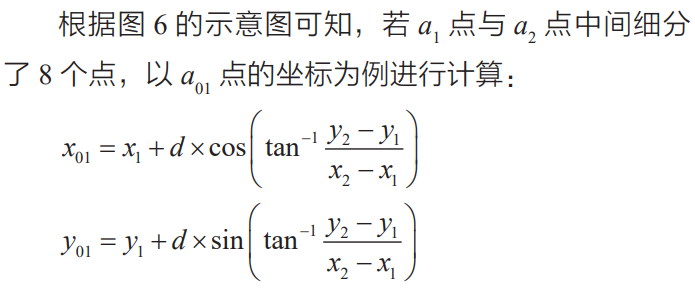

为了验证点胶高度测量算法的效果,同时对典型产品的细分阀值进行确认,以型号 D441A 的点胶机为基础进行测试,全路径高度测量与点胶高度补偿的流程如图 7 所示。

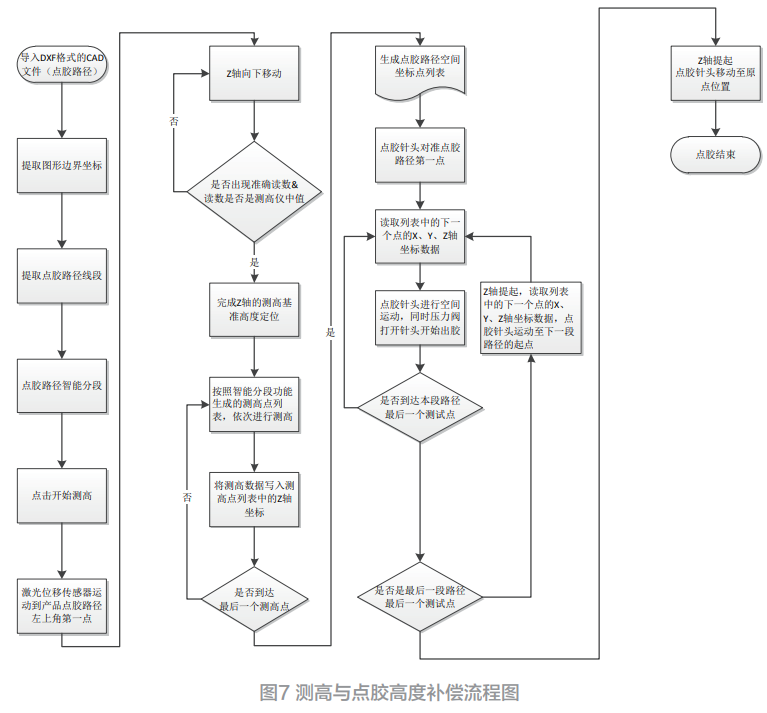

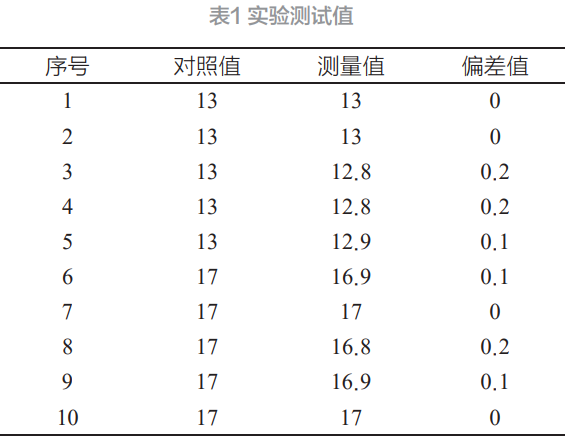

为了更好的检验测高效果与细分阀值之间的关系,对于典型产品,按照不同的细分阀值进行设置,测量到高度值后进行点胶,通过点胶过程中是否撞针来验证点胶高度测量算的效果,分组要求如下:

细分阀值按照 1 mm、2 mm、3 mm、4 mm、5 mm、 6 mm、7 mm、8 mm 进行分类;

撞针与否通过点胶图形的连续性人工进行统计。

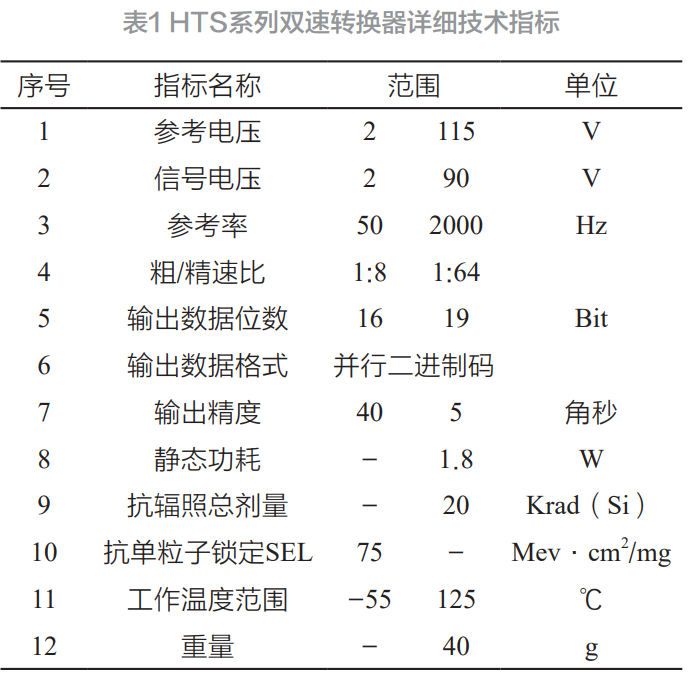

根据上述分组要求进行测试,每组点胶 150 次,各组的测试统计结果如表 1 所示。

各组测试统计结果的折线图如图 8 所示。

实验表明,对于典型产品,采用 4 mm 以下的细分阀值,既可以避免点胶过程中的撞针,同时又节省了近 50% 的测试时 间。当然,对于不同的产品,根据不同的结构特征,比如腔槽深度、宽度、倒角等,可以采取上述分组测试需找到最适合的细分阀值。

4 结语

本文研究了微波组件的点胶的全过程测高过程,根据不同产品的细分阀值对产品点胶路径需要测高的点进行细分。大量的测试数据表明,本文提出的方法能够在保证点胶图形 100% 连续的情况下,有效地控制测量时间。本文的方法已成功用于 D441A 型点胶机,避免点胶过程中的撞针,保证了点胶的合格率,设备的运行效率和稳定性均能满足产线日常加工,具有很好的应用前景。

参考文献:

[1] 熊志武,李文龙,尹周平.RFID设备点胶高度补偿算法研究与实现[J].制造业自动化,2013,35(16):33-37.

[2] 刘凤华.自动点胶机在自动环氧粘片中的应用[J].电子产品世界,2021,28(08):79-81.

[3] 刘凤华.自动环氧粘片的常见问题与处理[J].电子工业专用设备,2020,49(06):61-63.

[4] 王毅青.点胶高度对胶点面积影响的实验与分析[J].大众标准化,2020(21):96-97.

[5] 刘振昌.一种基于PLC全自动点胶机控制系统设计[J].电子制作,2014(22):33-34.

(注:本文转载自《电子产品世界》2022年7月期)

评论