商用天井机PCBA沉铜孔裸铜爬行腐蚀微短路漏电失效分析与研究

摘 要:商用天井机相较与传统空调器不仅外观优雅大方节约空间,而且可实现多向均匀出风、出风范围广,舒适度大大提升,而在其中心核心作用就是空调控制器功能实现,实际售后使用过程中或者使用环境较为恶劣条件下会出现控制器主板腐蚀异常从而造成主板失效,该失效模式对产品损害较大,目前急需全方位优化评估,本文通过实际使用环境结合主板腐蚀条件进行分析,着手从产品设计工艺、过程可靠性手段措施等一些问题进行分析整改,提出意见性整改,进而提高产品可靠性。

本文引用地址://m.amcfsurvey.com/article/202212/441221.htm控制器是空调的主要部件,有空调“大脑”之称,控制器主板做为机组运行不可或缺的控制系统,当主板出现失效机组就会停机给用户带来不好的体验,其中商用顶出风多联机 , 在售后出现多单主板板面爬行腐蚀出现功能器件微短路等故障 , 故障失效突出。本文主要针对电器盒整机结构分析,通过主板外观检查,实际使用环境,整机结构 , 模拟雨淋实验等多方面因素分析出故障失效原因,通过使用密封等措施来进一步提高产品的可靠性,因此结合过程和售后数据来对主板的失效机理及工作可靠性进行研究分析,具有非常重要的意义。

1 背景

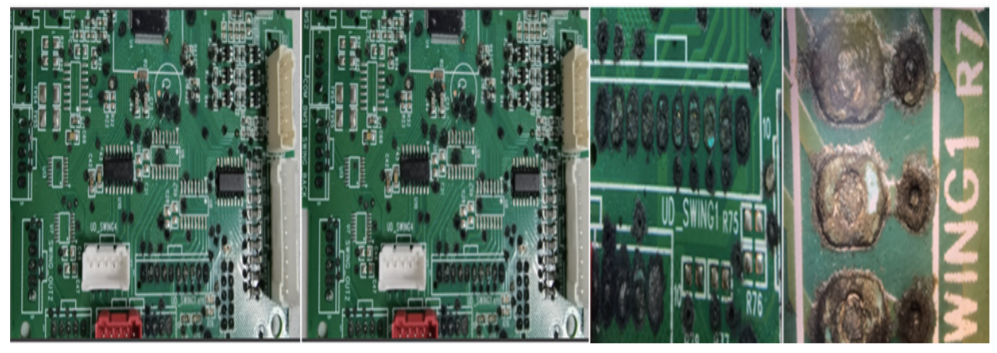

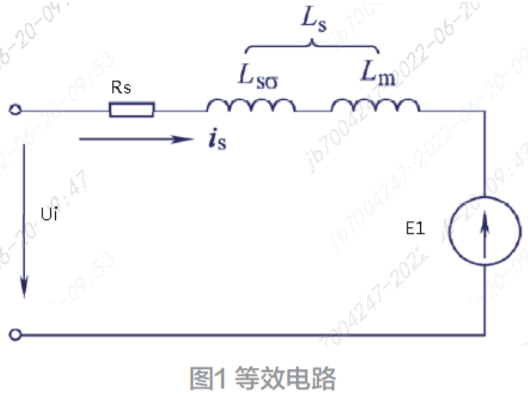

某养殖场反馈天井机组出现通电无反应,更换主板机组运行正常,主板申请返回查看板面腐蚀严重,电话回访售后和现场 核实安装在养殖场里,养殖场密闭环境潮湿恶劣,场内有大量的动物粪便且密不通风容易产生大量的氨气及腐蚀性气体易导致主板腐蚀失效,见图 1 所示。机组在此恶劣环境中长期运行失效是必然的,失效模式需要进一步研究。

图1 主板腐蚀

2 失效机理分析

2.1 爬行腐蚀概念

通过成分分析和资料查阅得出该失效模式为爬行腐蚀又叫“迁延腐蚀”、“慢性腐蚀”或“隐形腐蚀”,是 PCB 板上的铜和银金属腐蚀和随后在 PCB 板表面上的硫化物腐蚀产物的爬行(迁延),导致相邻电路短路,使电子设备发生故障。爬行腐蚀发生在裸漏的铜面上,受外部环境介质(气态或液态)的作用(化学的或电化学的)在其表面所起的扩散、堆集而形成的异相反应,进而变成氧化物、硫化物、氯化物等化合物的现象。

2.2 失效成分测试

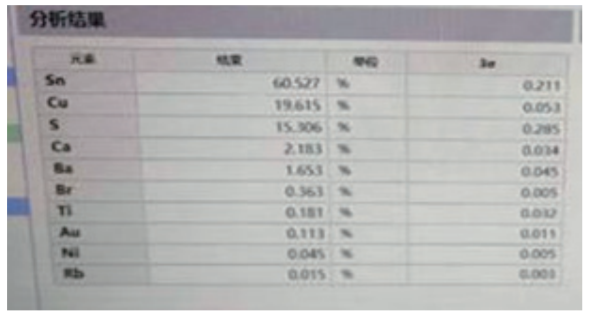

铜环和过孔沉铜点发暗,不论是失效的电容、电阻还是其它器件都存在大面积氧化腐蚀,对失效样品上残留氧化物进行检测发现硫元素含量很高,占到 15.306%,见图 2 所示。因此,从失效现象表现和样品成分分析结果来看,造成故障的原因是应用环境中的硫浸蚀导致。

图2 腐蚀成分测试

2.3 爬行腐蚀失效机理

爬行腐蚀发生在裸露的铜(铜、铜合金等)面上。铜面在含硫物质(单质硫、硫化氢、硫酸、有机硫化物等)的作用下会生成大量的硫化物。铜的氧化物是不溶于水的。但是铜的硫化物和氯化物却会溶于水,在浓度梯度的驱动下,具有很高的表面流动性。生成物会由高浓度区向低浓度区扩散。硫化物具有半导体性质,且不会造成短路的立即发生,但是随着硫化物浓度的增加,其电阻会逐渐减小并造成短路失效。此外,该腐蚀产物的电阻值会随着温度的变化而急剧变化,可以从 10 MΩ 下降到 1 Ω。湿气(水膜)会加速这种爬行腐蚀:硫化物(如硫酸、二氧化硫)溶于水会生成弱酸,弱酸会造成硫化铜的分解,迫使清洁的铜表面露出来,从而继续发生腐蚀。显然湿度的增加会加速这种爬行腐蚀。

2.4 爬行腐蚀的影响因素

2.4.1 大气环境因素的影响

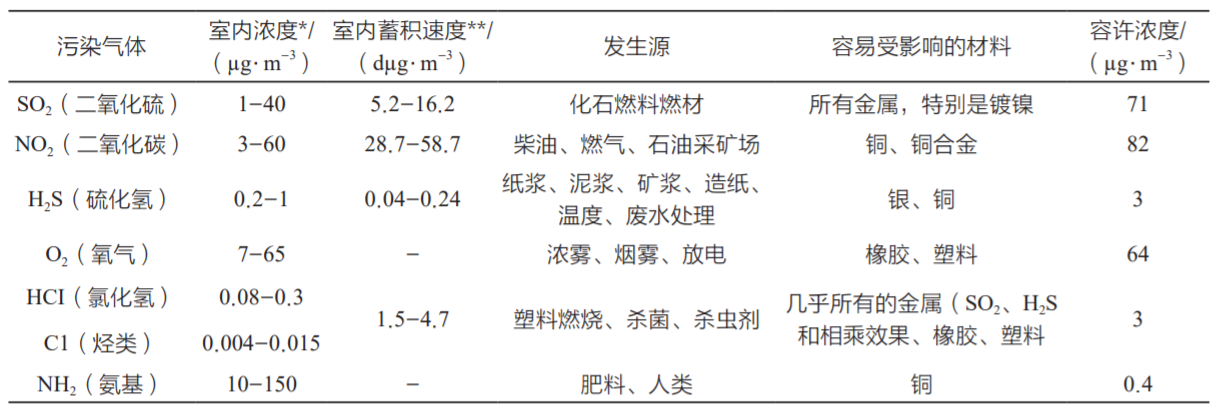

作为大气环境中促进电子设备腐蚀的元素和气体,被列举的有:SO2、NO2、H2S、O2、HCI、Cl2、NH3等,腐蚀性气体成分的室内浓度、蓄积速度、发生源、影响和容易受影响的材料及容许浓度见表 1 所示。上述气体一溶入水中,就容易形成腐蚀性的酸或盐。

表1 环境因素表

2.4.2 湿度

根据爬行腐蚀的溶解 / 扩散 / 沉积机理,湿度的增加应该会加速硫化腐蚀的发生。Ping Zhao 等人认为,爬行腐蚀的速率与湿度成指数关系。Craig Hillman 等人在混合气体实验研究中发现,随着相对湿度的上升,腐蚀速率急剧增加,呈抛物线状。以 Cu 为例,当湿度从 60% RH 增加到 80% RH 时,其腐蚀速率后者为前者的 3.6 倍,而湿度从 60% RH 增加到 80% RH 在江南多雨地区是常事。

2.4.3 基材和镀层材料的影响

Conrad 研究了黄铜、青铜、CuNi 三种基材,Au/ Pd/SnPb 三种镀层结构下的腐蚀速率,实验气氛为干 / 湿硫化氢。结果发现:基材中黄铜抗爬行腐蚀能力最好,CuNi 最差;表面处理中 SnPb 是最不容易腐蚀的,Au、Pd 表面上腐蚀产物爬行距离最长。AlcatelLucent、Dell、Rockwell Automation 等公司研究了不同表面处理单板抗爬行腐蚀能力,认为 HASL、Im-Sn 抗腐蚀能力最好,OSP、ENIG 适中,Im-Ag 最差。Alcatel-Lucent 认为各表面处理抗腐蚀能力排序如下:ImSn~ HASL5ENIG > OSP > ImAg。化学银本身并不会造成爬行腐蚀,但爬行腐蚀在化学银表面处理中发生的概率却更高,这是因为化学银的 PCB 露铜或表面微孔更为严重,露出来的铜被腐蚀的概率比较高。

2.4.4 焊盘定义的影响

Dell 的 Randy 研究认为,当焊盘为阻焊掩膜定义(SMD)时,由于绿油侧蚀存在,PCB 露铜会较为严重,因而更容易腐蚀。采用非阻焊掩膜(NSMD)定义方式时,可有效提高焊盘的抗腐蚀能力。

2.4.5 单板组装的影响

1)再流焊接,再流的热冲击会造成绿油局部产生微小剥离,或某些表面处理的破坏(如 OSP),使电子产品露铜更严重,爬行腐蚀风险增加。由于无铅再流温度更高,故此问题尤其值得关注。

2)波峰焊接,据报导,在某爬行腐蚀失效的案例中,腐蚀点均发生在夹具波峰焊的阴影区域周围,因此认为助焊剂残留对爬行腐蚀有加速作用。

其可能的原因是:

1)助焊剂残留比较容易吸潮,造成局部相对湿度增加,反应速率加快;

2)助焊剂中含有大量污染离子,酸性的 H+ 还可以分解铜的氧化物,因此也会对腐蚀有一定的加速作用。

3 爬行腐蚀的防护措施

随着全球工业化的发展,大气将进一步恶化,爬行腐蚀将越来越受到电子产品业界的普遍关注,归纳对爬行腐蚀的防护措施主要有:

1)采用三防涂敷无疑是防止 PCBA 腐蚀的最有效措施;

2)设计和工艺上要减小 PCB、元器件露铜的概率;

3)组装过程要尽力减少热冲击及污染离子残留;

4)整机设计要加强温、湿度的控制;

5)机房选址应避开明显的硫污染;

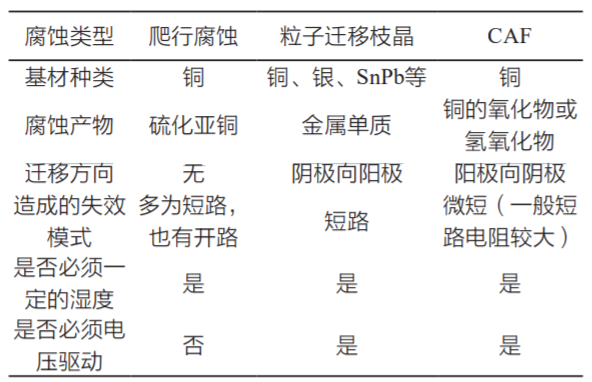

6)爬行腐蚀、离子迁移枝晶及 CAF 等的异同马里兰大学较早研究了翼型引脚器件上的爬行腐蚀,并对腐蚀机理进行了初步的探讨。与离子迁移枝晶、CAF 类似,爬行腐蚀也是一个传质的过程,但三者发生的场景、生成的产物及导致的失效模式并不完全相同,具体对比,见表 2 所示。

表2 环境因素表

4 可靠性提升解决方案

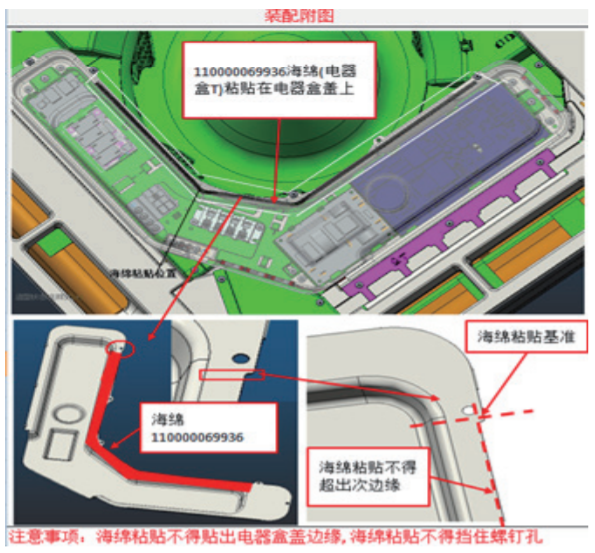

天井机安装方式为内机吊顶式,应用环境比较特殊。如养殖场、火锅店等湿气较大,环境较为恶劣的地方,使用环境空气中均存在大量的湿气和氧化物。经过分析,腐蚀主板是密封性差,PCB 裸铜外漏导致,经过时间的推移加上机组密封可靠性不足,极易造成硫化物的腐蚀产生,进而造成主板失效。工艺要求主板正反面实施 3 层密封胶均匀涂覆,保证涂覆均匀性、厚度及整机结构密封性优化。同时,采取 PCB 工艺优化,将裸铜区域使用绿油覆盖方式避免裸铜在空气中暴露,多方面优化整改进而解决铜腐蚀微短路失效问题。

图3 整机结构优化

5 失效整改总结及意义

从上述爬行腐蚀产生的机理、产生爬行腐蚀的因素和案例可以看出,爬行腐蚀的产生需要两个“媒体”的介入,其一是腐蚀源,也就是含硫物质;其二是被腐蚀物质一露铜或银,这两个条件缺少任意一个爬行腐蚀就不可能产生。从分析中可以看到,含硫物质主要存在于大气、湿气和助焊剂残留物,而露铜主要产生于用阻焊掩膜定义 (SMD) 焊盘、焊接热冲击造成阻焊膜局部产生微小剥离而露铜,某些表面处理的破坏而露铜。爬行腐蚀的现象表明,只要我们提高对产品质量的重视程度和产品可靠性的评估,采取科学规范的的措施是完全可以避免的,从而提高整机可靠性。

参考文献:

[1] 周松,许良.不同腐蚀环境下高强铝合金腐蚀行为[J].中国机械工程,2017(16).

[2] 张婧,李海新.焊接接头的腐蚀研究进展[J].腐蚀科学与防护技术,2018(06).

(注:本文转载自《电子产品世界》杂志2022年11月期)

评论