【深度分析】大功率白光LED路灯发光板与驱动设计

图3LED芯片正向焊接与双电极金属键合示意

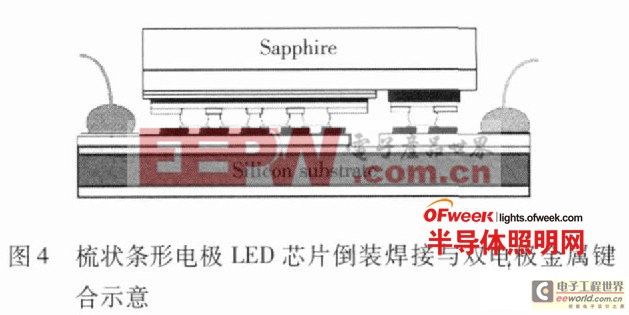

图4梳状条形电极LED芯片倒装焊接与双电极金属键合示意

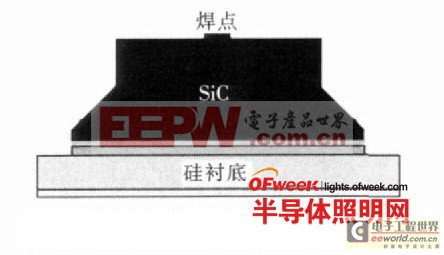

图5倒转焊在硅片上的单电极芯片

其中图4和图5的固晶方式与图3的常规LED芯片的固晶方式相比较,将芯片的发热端与热沉层直接接触,非常容易散热,将比较大的发光面朝上,既考虑了取光率也考虑了散热,这是目前主流的大功率LED芯片焊接固定方式。 安装管壳:安装的管壳一般都会被加工成锥形或抛物线形的反射杯,以增加功率型LED的出光量,属于二次取光技术,增加了单芯片的出光率。

金属键合:利用金丝球焊的方法将焊盘与外部电极连接键合,即芯片电极与外部电极相连接。

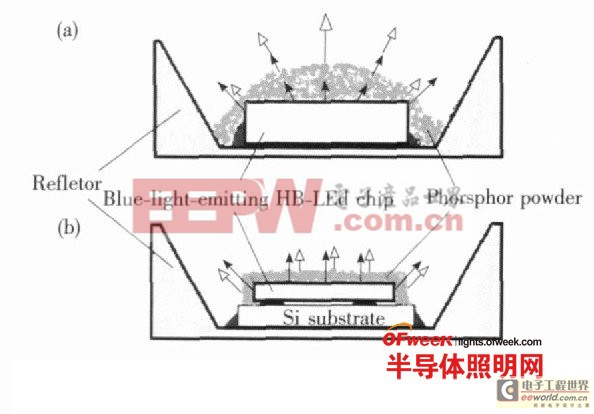

配粉及涂粉工艺:配置可在蓝光LED发出的蓝光激发下能发出相应色谱范围内黄光的荧光粉,并涂敷在芯片的表面。涂敷荧光配胶工艺目前国内多采用传统的点胶方式,国外多采用保形涂敷(conformalcoating)技术。二者比较而言,通过点胶形成的荧光粉层不能保证在芯片周围的厚度一致,这样就会造成不同视角发光器件的颜色不一样。而采用保形涂粉的方法,由于在芯片周围涂层的厚度均匀,因此所发出的光的颜色一致性好,保证了所发出白光的纯正。

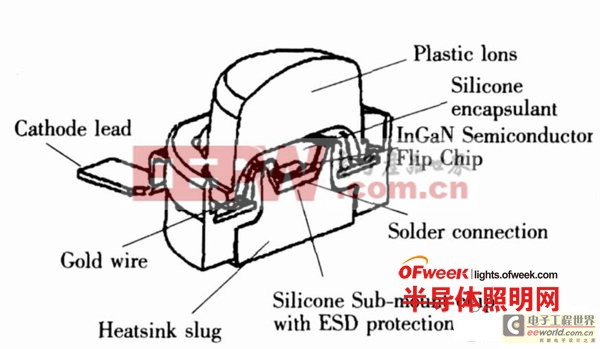

最后,向反光杯(reffeitor)中填充热稳定性能好、绝缘以及光学透明折射率高的柔性硅胶,并在最上面加上一个光学透镜,形成光学微腔,经热固化后完成整个器件的封装。图6~8为单芯片封装的功率型的LED器件。在完成大功率白光LED芯片及封装的出光率与热管理的技术优化基础上,可采用COB技术阵列式组装大功率白光LED芯片制造路灯发光板。

图6点胶(a)与保形涂粉(b)工艺的对比

图7普通架式功率型LED封装示意图

图8一种大功率LED器件的封装示意图 2.3以COB技术阵列式组装大功率白光LED路灯发光板的技术优势

LED产业经过40多年的发展,经过了支架式LED(LeadLED)、普通贴片式LED(ChipSMDLED)、功率LED(PowerLED)、大功率LED(HighPowerLED)等发展历程。

图9为LED发光器件封装结构的演变,从图中可以看出,LED器件封装的热阻越来越小。但是在目前的路灯应用上,相对而言大功率LED的光通量(lm)仍然有限,单管亮度还远远不够,必须配置多个LED器件组成阵列。

图9LED封装结构的演变以及热阻的变化趋势

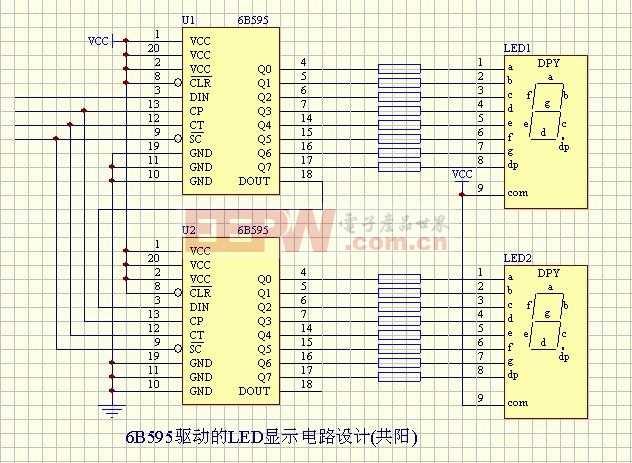

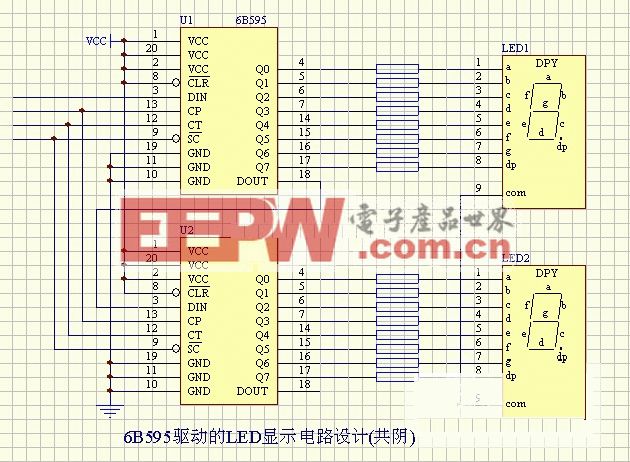

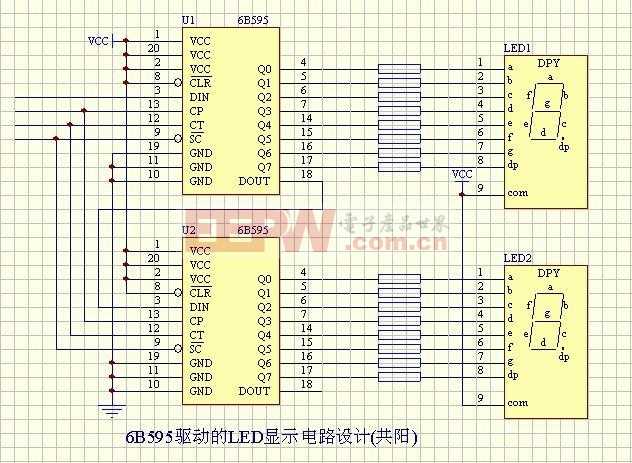

对于架式功率型LED,因为单管光通量不足,只能集合多个LED元件组成LED阵列,分布焊接在PCB板上形成路灯用的发光板,以达到较高的光通量才能符合照明市场的需求。但是这种LED器件整个发光芯片是被聚脂塑料包裹,而聚脂塑料是一种热的不良导体,所以其自身发出的热量很难散失,因此也会很严重地制约功率型LED的发光效率。此外PCB板也是热的不良导体,从LED下部也很难散热。

对于目前比较广泛使用的普通贴片式LED、功率LED器件虽然单管光通量有所提高,但是单管光通量还是不能符合照明市场的需求,要制成实用的照明灯具,尤其是路灯照明,采取的技术方案与支架式LED

评论