西门子PLC和WINCC在污水处理自动化监控系统中的应用

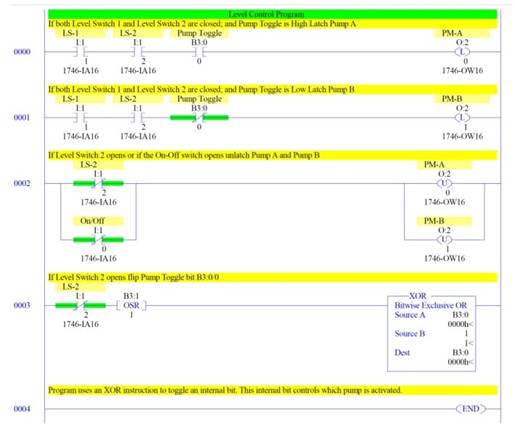

3.3系统结构图

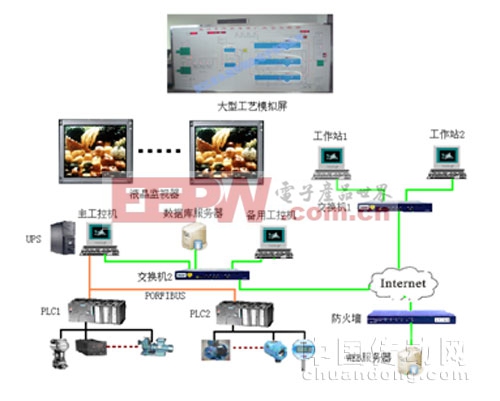

整个控制系统由中控室、PLC控制站、现场仪表及现场的控制柜构成。系统的结构图如图3.1所示:

图3.1监控系统结构图

3.4控制系统各部分功能

3.4.1现场电控柜

现场控制柜的主要作用是完成现场控制功能和与PLC连接。各个现场控制柜能够完成手动控制设备启停的功能,是典型的继电器控制。现场控制相对于PLC自动控制和中央监控室控制具有最高的优先级。只有将选择开关拨到远程控制之后,PLC控制和中央监控室的上位控制才起作用。所以在进行自动控制调试前,首先要完成对现场各控制柜的调试,在保证现场设备安全的前提下才能进行远程控制。

3.4.2PLC控制站

该污水处理厂的自动化监控系统共设两个PLC控制站。氧化沟单独一个控制站,其余部分用一个控制站。PLC站的主要作用是采集现场的信号并控制设备的运行。现场的信号包括液位、流量、温度等工艺信号和设备的运行状态。当现场控制柜的模式选择开关选择到“远程”时,操作人员不能使用现场控制柜上的启停按钮来控制设备的运行。这时,PLC会根据程序自动或者根据上位监控系统给出的信号控制设备的运行。

3.4.3上位监控系统

该污水处理厂的自动化监控系统的上位监控系统包括一个工程师站和一个操作员站。工程师站既能完成系统组态、调试及控制参数的在线修改和设置等,又能完成对整个污水处理厂的数据采集、监控,报表及打印等功能;操作员站主要完成对整个污水处理厂的数据采集、监控等功能。在系统正常工作时,工程师站可兼作操作员站,方便了监视与操作,并提高了系统的可靠性。污水处理的各个工段的工艺数据以及各个设备的运行状态通过PLC采集并在上位机监控画面上显示,操作人员可以查看全厂各个设备的运行情况。同时可以对报表存档打印,显示实时报警和历史报警等,方便操作人员进行工艺分析和查找故障。当现场控制柜的模式选择开关选到“自动”时,在上位机监控画面中可以选择设备为“手动”运行状态,然后手动控制设备的运行。

4控制系统硬件设计

4.1PLC1站设计

PLC1站主要负责粗格栅、提升泵、细格栅、曝气沉沙池等位置仪表的数据采集及设备的远程监控。

4.1.1PLC1实现的功能

在粗格栅间共设有2个粗格栅,粗格栅的主要作用是去除污水中大块漂浮物。粗格栅能够根据PLC程序或上位机设定的时间实现轮流自动启停。与粗格栅关联的设备螺旋压榨机负责将粗格栅过滤出的悬浮物脱水、粉碎。在控制时,为确保设备安全,应使粗格栅与螺旋压榨机联动,以防止螺旋压榨机空转。联动顺序为:螺旋压榨机→粗格栅,关机顺序相反。螺旋压榨机在粗格栅停止之后再运行30-60s。螺旋压榨机故障时,粗格栅停止运行。

提升泵房水泵主要用来将粗格栅间流出的污水提升到细格栅间。在提升泵房,需要测量和控制的是四台提升泵的运行状态以及它们的启停。提升泵房有四台提升泵,其中三台软启动泵,一台变频调速泵,由变频器来控制。

设置细格栅的目的,在于拦截污水中的大量细小的漂浮物。对于细格栅的控制,可通过现场控制柜实现手动控制,也可对细格栅进行远程控制启、停。细格栅的控制也要和输送机实现联动,以保证设备安全。其控制的方法与粗格栅相同。

沉砂池的作用是为了避免砂粒对处理工艺和设备带来的不利影响。砂粒进入生化池内会使污泥刮板过度磨损,缩短更换周期。沉砂池内部有一台桥式吸砂机、两台吸砂泵和一台沙水分离器,其主要作用是将砂粒吸走,需要对其进行监测和控制。吸砂机和吸砂泵的启停,可由现场控制柜手动控制,也可以由中央控制室的上位机进行远程控制。吸砂泵与砂水分离器联动运行。联动顺序:沙水分离器→吸砂泵,关机顺序相反。罗茨给曝气池鼓风,罗茨风机由PLC根据时间控制启停,自动轮换。

4.1.2控制柜设计

PLC1站采用CPU315-2DP。根据控制要求,PLC1共需数字量输入150点,数字量输出40点,模拟量输入26路,模拟量输出10路,另外预留20%的I/O点备用。PLC1站需要6块32点DI,2块32路DO,4块8通道AI,2块8通道AO。由于一个机架最多安装8个信号模块,因此需要设置一个扩展机架。在这里采用IM365近程扩展一个机架。

4.2PLC2站设计

PLC2站主要负责A2/C氧化沟处仪表的数据采集及设备的远程监控。由于厌氧池、缺氧池、氧化沟内的需要采集的数据和控制的设备比较多,所以单独设置一个PLC控制站。

4.2.1PLC2实现的功能

PLC2主要实现对氧化沟内的曝气机、闸门启闭机、潜水推流器、电动调节堰门、内回流旋转门等设备进行控制。在这里对曝气机的控制室通过变频器实现的。在PLC内部对溶解氧含量进行PID运算,输出4-20mA到变频器的模拟量控制端子,调节曝气机转速,从而达到控制溶解氧含量的目的。

4.2.2控制柜设计

在PLC站2也采用S7300PLC。PLC站2需要根据溶解氧的浓度通过PID运算来调节曝气机转速,同时需要控制潜水推流器等众多设备,为了满足要求采用浮点数运算速度较高的315-2DPCPU。根据控制要求,PLC2共需数字量输入156点,数字量输出38点,模拟量输入20路,模拟量输出12路,另外预留20%的I/O点备用。PLC1站需要6块32点DI,2块32点DO,4块8通道AI,2块8通道AO。由于一个机架最多安装8个信号模块,因此需要设置一个扩展机架。在这里采用IM365近程扩展一个机架。

5控制系统软件设计

该污水处理厂自动化监控系统软件设计包含PLC程序开发和上位监控界面的开发。

5.1PLC编程

在该系统中我们通过在工控机上安装STEP7编程软件进行程序的编制和调试工作。并通过在PC机中插入CP5611板卡,连接PLC下载程序并监视程序的运行及查找故障。

5.1.1编程软件介绍

STEP7编程软件用于西门子系列工控产品包括SIMATICS7、M7、C7和基于PC的WinAC,是供它们编程、监控和参数设置的标准工具,是SIMATIC工业软件的重要组成部分。STEP7具有以下功能:硬件配置和参数设置、通讯组态、编程、测试、启动和维护、文件建档、运行和诊断功能等[7]。

5.1.2设计过程

首先,创建工程。STEP7安装成功后,将在Windows桌面上出现SIMATICManager(SIMATIC管理器)图标,双击该图标后,进入STEP7的项目管理器。然后点击“文件”>“新建”,选择创建一个新项目,输入sewerage作为新项目的名称并选择项目文件的存放位置,然后点击OK。

然后,进行硬件组态。进入STEP7的项目管理器之后,在浏览窗口中右击项目名称,在快捷菜单中选择“InsertNewObject”>“SIMATIC300Station”,并选择“Rename”,给站1更名为“others”。同样的插入第二个站“yanghuagou”。

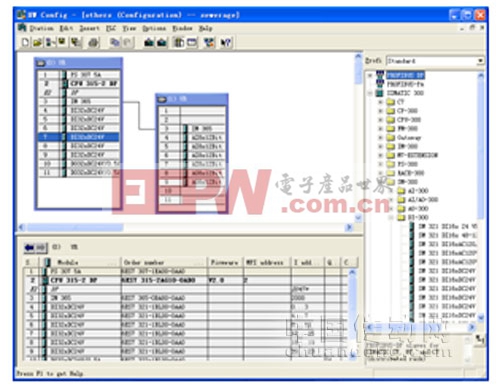

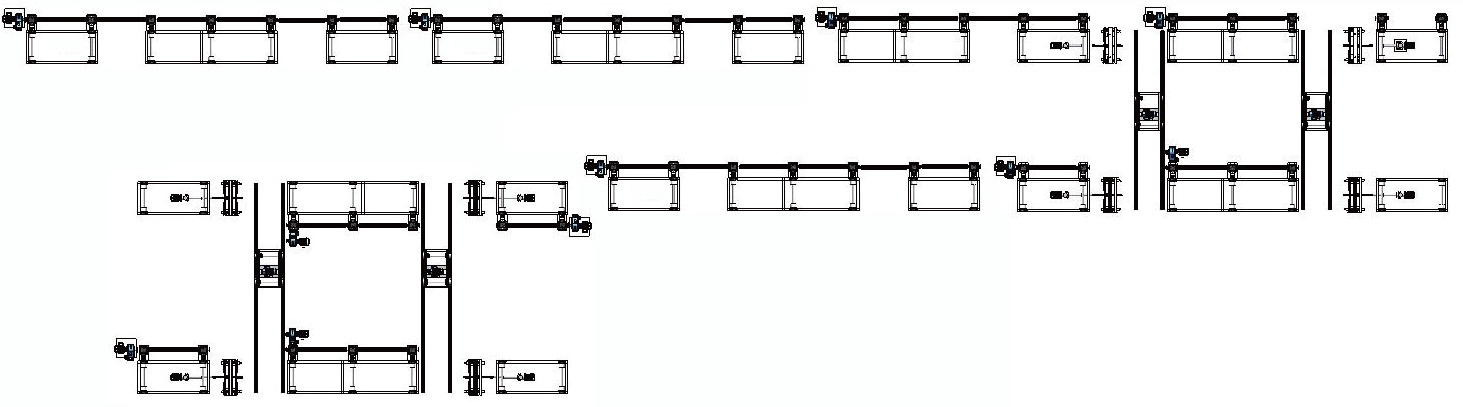

下面我们以PLC1站为例看一下站内硬件组态的过程。在SIMATICManager的浏览窗口中鼠标左键单击站名“others”,在右边的显示窗口中会出现Hardware(硬件组态)图标。双击该图标进入硬件组态的界面,如图5.1所示:

图5.1硬件组态图

在STEP7中,可以通过简单的拖放操作来完成主机架的配置。在配置过程中,添加到主机架中的模块的定货号应该与实际的硬件一致。在硬件目录中选中一个模块,目录下方的窗口会显示模块的定货号和对模块的描述。插入主机架后,分别向机架中的1号插槽添加电源、2号插槽添加CPU。硬件目录中的某些CPU型号有多种操作系统(Firmware)版本,在添加CPU时,CPU的型号和操作系统版本都要与实际的硬件一致。在这里我们电源选择PS3075A,CPU选择CPU315-2DP。在添加CPU时会出现对话框选择CPU的站地址,在这里我们用选择2。4—11号槽中可以添加信号模块、功能模块、通讯处理器等,上述模块分别在硬件目录的SM-300、FM-300和CP-300中。如图我们添加了6个32点的数字量输入模块和2个32点的数字量输出模块。硬件组态的模块的订货号以及位置必须与实际的硬件是一致的。

pid控制器相关文章:pid控制器原理

评论