现场总线技术在炼铁高炉系统中的应用

一、引言

工业现场总线技术是近几年自动化行业最为关注的技术之一,给各行各业的自动化控制技术带来了一次质的飞跃。

现场总线控制系统(Fieldbus Control System,FCS)是由各种现场仪表通过互连与控制室内人机界面所组成的系统;一个全分散、全数字化、全开放和可互操作的生产过程自动控制系统。也正是由于这些特点,以现场总线作为技术支撑的FCS在工业自动化领域有明显的优势,诸如很高的精确性、组志简单、设计安装方便、易于维护和扩展、可以节约软硬件投资等,被称为第五代控制系统,成为当今工业自动化发展的必然趋势。它使过程控制领域的自动化装置由DCS向FCS过渡,DDC(直接数字控制)功能将彻底分散到现场,使先进的现场设备管理功能得以实现。现场总线已广泛应用于各个领域,如电力监控、能源管理、自动测试系统等等。

我厂高炉生产主要由高炉系统、喷煤系统、热风系统、卷扬系统及槽下部分等构成,生产工艺复杂,分散点多,环境条件特殊,对电气设备的要求非常高,这就造成了电气自动化系统非常庞杂,故障率高,维护量大。将开放、成熟的德国TURCK公司的工业现场总线技术应用到5#高炉生产中去,在我公司取得了良好的效果。

二、高炉自动化控制系统的现状

我公司以前的高炉生产自动化控制系统采用美国GE 公司的Series 90-70/30的 PLC设备,此设备运行稳定,可靠性高。现场设备的各种开关及模拟信号通过信号电缆汇到PLC模板处,供PLC采集,进行处理,然后输出,控制现场设备运转,来满足高炉生产的需要。如图1所示:

从上图可以看出: 整个系统的关键在于主机入口处的瓶颈现象。由于现场及设备多,且比较分散,信号进入PLC后,必须经过A/D、D从转换过程,且精确度有所降低,这样就迫使PLC 的扫描周期加长,不利于主机腾出手来从事优化工作,使整个主机性能下降,直接威胁到高炉各种信号的实时性。

另外,现场及设备所处的环境特殊,与之相连接的电缆比较多,维护量大,故障率高,影响到整个高炉自动化控制系统的稳定性和可靠性。

三、现场总线的选用

1. 现场总线的优点

PY fibllsoP现场总线是Pr。fiblls现场总线的一个性能优化版本,专门用于自动化系统与分布式外围设备之间的临界通信任务。这种总线适合于替代价格昂贵的 24V DC和 4~20mA测量信号平行传输线路。

德国TURCK公司开发的工业现场总线是现场仪表、设备与控制室系统之间的一种开放、全数字化、双向通信与多站的通信系统,为我厂已建成的千兆位以大网系统提供了现场级的控制功能。这次我炼铁厂5#高炉大修选用TURCK公司的工业现场总线,可避免几千个检 测点和控制点的检测信号汇集到DCS 的入日处所造成的信号堵塞,从而把60%以上的控制功能下放到现场仪表,增加了系统的安全性和可靠性。

采用现场总线主要有以下优点:

(1)可以减少1/2—2/3的隔离器、端子柜、I/O柜、l/O终端,这样大大节省了10装置及装置室的空间;

(2)由于免去了D/A及A/D转换的过程,使信号精确度可以从±0.5%提高到±0.1%;

(3)由于可以将PID功能植入到变送器或执行器中去,使控制周期大为缩短。目前可以从DCS的每秒调节2-3次增加到每秒10-20次,从而改善了调节性能;

(4)组态简单,安装、运行、维护简便;

(5)采用IP67的防护等级,使之完全适合高炉现场的恶劣环境。

2.5#高炉大修工业现场总线的组态方式

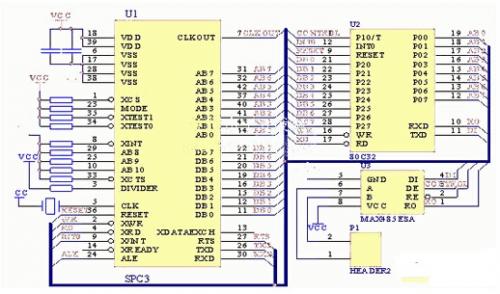

为使TURCK公司开发的工业现场总线产品更好地应用到生产中去,必须使之与高炉主 PLC(GE公司 series 90.30)系统有机地结合在一起。

5#高炉系统由高炉、热风、喷煤、卷扬及槽下(包括除尘)部分组成。每个部分都负责一定的区域,它们之间既相互独立,又密不可分,相互联系。任何一个环节出问题,都将导致高炉的直接休风,影响生产。

为此,以上各个部分都配有自己独立的 series 90-30 PLC控制系统,且从各自的PLC 总线接口分别架设一条工业现场总线到各自所负责的区域。PLC通过各自的总线系统采集现场的实时数据进行处理及控制。这样,就可以使复杂的高炉生产系统分成五部分总线来设计,避免总线的连接过于复杂,有利于工业现场总线优势的发挥。5#高炉总线布置图如图2:

评论