激光加工微小孔内表面粗糙度的测量

由于激光加工的微小孔直径大于0.5mm时,考虑到加工效率应使用套孔法进行,因此本实验中微小孔的直径接近于激光一次加工成型孔径的较大值。

考虑到粗糙度测量时对取样个数的要求,本实验中的微小孔深径比最大达到20。而在实际应用中,由于孔深对流经微小孔的流体流动阻力影响很大,因此诸如熔融沉积快速原型机所用喷头之类微小孔的深径比很少会达到本实验的数值。在加工直径相同而深径比较小的微小孔时,因所需穿透力较小,可以使用直径更小的光斑进行加工,所以加工精度将更高。因此,在一般情况下激光加工相近直径微小孔时,本实验所获结果可以作为孔侧壁表面粗糙度可达到的范围。

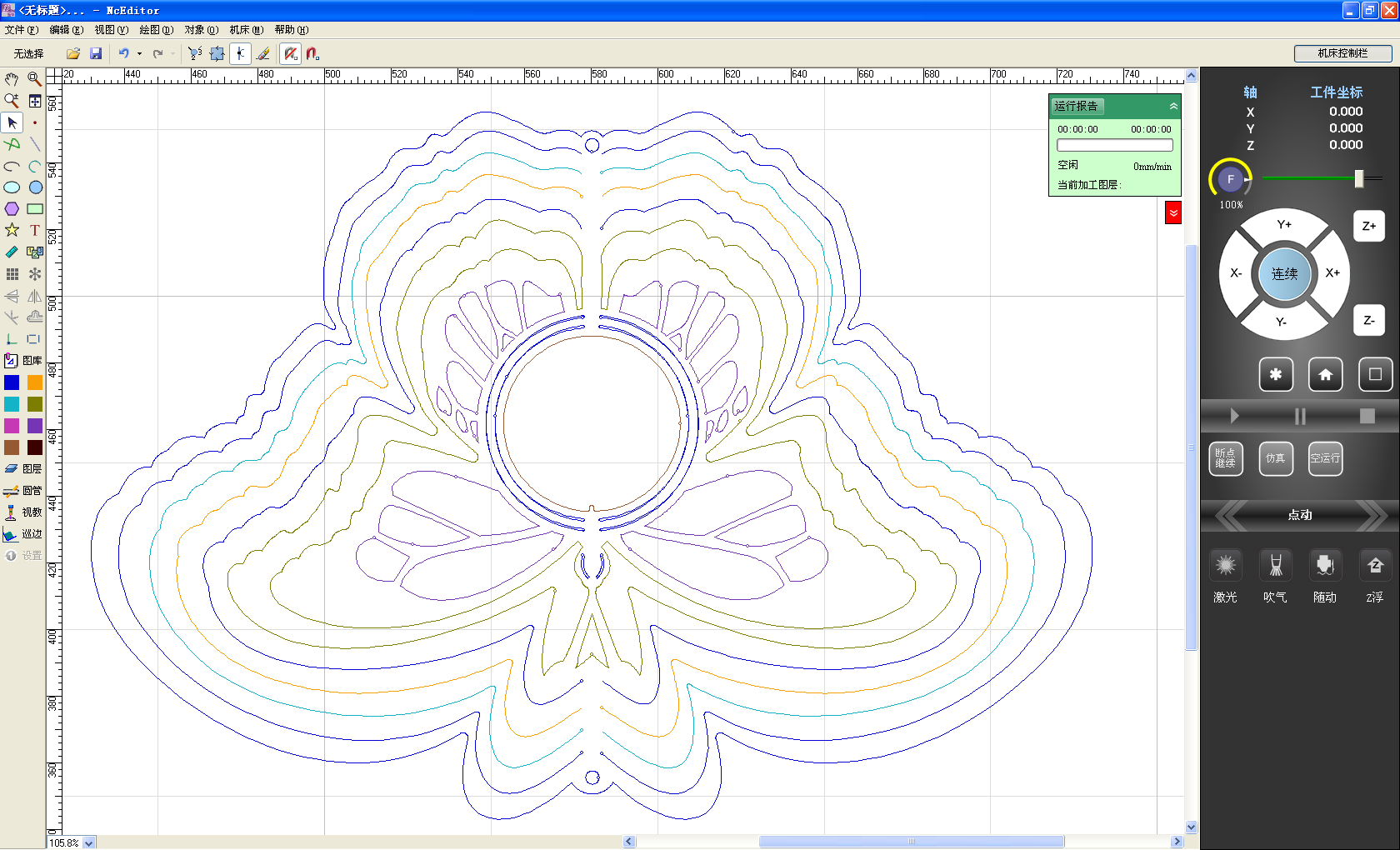

(3)激光加工在局部可以达到较好的粗糙度精度。由表1可见,对1#板6号孔所测得的Ra显示了该孔较好的粗糙度精度。由图2显示的1#板4号孔的局部连续粗糙度测量结果可以看到,在选定的1.9mm范围内Ry的峰值为13.6μm且该粗糙度曲线波动幅度不大,与所测该孔Ry结果8.1、10.9、10.8、10.7、8.8吻合;

图2 粗糙度曲线图

图3 反射式显微镜观察结果

(5)本实验同时还测量了Ry,结果显示:Ry的极大值和极小值基本出现在对应的Ra处。

4 结论

(1)使用剖分法可以直接测量激光加工微小孔侧壁的表面粗糙度,该粗糙度宜采用轮廓仪测量。

(2)本实验所得激光加工微小孔侧壁的粗糙度数值约在3.2以内,此数值可以作为一般情况下激光加工相近直径微小孔侧壁所能保证的粗糙度范围。

(3)在采用激光加工微小孔时,孔内绝大多数内表面的粗糙程度均匀,个别地方局部异常的产生原因及出现位置尚需进一步研究。

(4)孔内表面粗糙度最大值的位置难以确定,而最小值未出现在激光打孔时的入口处。

(5)Ry的极值基本出现在对应的Ra处。

参考文献

1杨兆军,王勋龙.微小孔钻削加工的难点及其技术对策.机械工程师,1997(5):15~16

2颜永年,张人佶,卢清萍,曾光.基于RP的早期、多回路反馈模具快速制造系统.中国机械工程,1999,10(9):994~997

3王秀峰,罗红杰.快速原形制造技术.中国轻工出版社,2001

4孔庆华.特种加工.同济大学出版社,1997

5晏绪光,高文彬,杨水其,裘明信.激光精密微孔加工技术及其在电子工业中的应用.杭州电子工业学院学报,1994,14(3):4~10

6梁桂芳.切割技术手册.机械工业出版社,1997

7周富臣,周鹏飞,张改.机械制造计量检测技术手册.机械工业出版社,1999

8司乃军.机械加工工艺基础.高等教育出版社,2001第一作者:闫东升,硕士研究生,北京化工大学机电工程学院,100029北京市。(end) 激光器相关文章:激光器原理

评论