大型超精密平面度在线测量与误差补偿技术

4 补偿加工方法

补偿加工是利用计算机控制刀具(砂轮)运动来补偿由于机床导轨及加工变形等造成的工件直线度、平面度误差。

4.1 误差补偿曲线(曲面)

对工件实时测量与补偿是非常困难的,因此补偿加工采用误差记忆控制方式,误差曲线(面)来自上次加工后的工件表面测量结果。如图4所示,设 y(x)为通过多传感器在线测量并经过插值误差分离处理获得的工件直线度误差曲线(如果仅对机床导轨形状误差进行补偿,则 y(x)为导轨副误差曲线), f(x)为要求磨削达到的导轨形状曲线(在对精密机床、测量机导轨进行磨削加工时,为了磨削出高精度导轨,并实现要求的凹凸形状控制,当要求磨削工件形状为直线时,f(x)=0),Y(x)为要求控制砂轮进给的位移量,则可以通过下式求得 Y(x)。

Y(x)= So- k×[ f(x)- y(x)]

这里:So为磨削进刀深度,k为砂轮进给系统刚度、机床运动系统刚度及工件刚度等影响的修正系数,该系数需要通过相应的实验研究得到。

4.2 大行程进给的实现

Z轴的位置控制策略因采用的微进给方式不同而不同,若微进给方式为压电伸缩气压调节式,则由于粗动控制是通过Z轴电机驱动精密丝杠完成的,这样在粗动和微动切换控制时,由粗动控制向微动方式切换时,粗动方式的停止特性则可能成为问题,此时需要通过实验研究平滑稳定的控制方式切换的实现方法。若微进给通过静压谐波传动实现,上述问题就不存在了,但为了实现高分辨率高精度进给,则需要对传动系统的爬行特性和其它非线性特性加以注意并采取措施。

4.3 微量进给系统特性分析及补偿加工方法研究

由于实现微量进给的电致伸缩元件、气体减压阀、气体轴承多个环节的非线性和不确定性会给传统控制方法获得的控制结果带来误差。针对这一问题分为两部分进行研究:

(1)微量进给控制系统的建立及动态特性分析;

(2)实际补偿控制方法研究。

4.3.1微量进结系统的建立及动态持性分析

由于补偿加工时,砂轮作旋转运动以及其它各种干扰因素的影响,对砂轮位移量直接精确测量非常困难,传感器的长期稳定性和和精度也不易保证。因此在建立控制系统时,采用易于安装且精度与稳定性好的气体压力传感器(测量精度<0.1%,年漂移<0.2%)检测气'体轴承进气调节压力变化进行半闭环控制,这样一方面可以避免压电晶体磁滞效应的影响,另一方面采用合适控制策略通过'半闭环控制可以提高系统响应速度。

在进行系统特性实验前,首先对其物理模型进行分析,在此基础上对各环节进行参数辨识,再对模型及参数进行优化,以使跟踪控制误差达到最小。主要完成的工作为:

a)测定静态电压位移曲线、气压位移曲线;

b)选择线性段区域测定系统增益系数;

c)理论分析各环节物理模型:

d)采用随机噪声序列或阶跃响应曲线建模并辨识模型参数。

实验表明,供气压力—砂轮位移关系可近似表示为一带纯滞后的二阶欠阻尼系统,电压—气压关系则由于气体减压阀进气孔与泄气孔不同而特性不同,采用阶跃法获得进气和泄气过程响应曲线,再对其分别建模辨识。

其关系都可以表示为模型参数不同的纯滞后一阶惯性系统。

由于系统环节过程较多,造成系统模型经过一段时间会产生一定漂移,这样会影响控制质量。为克服这一问题,在实际补偿加工控制系统中设置两种模态:测试模态和控制调节模态。开始补偿加工前系统处于测试模态下,施加阶跃响应信号测试系统模型和模型参数。然后进入控制调节模态,由测试模态得到的系统模型修改控制器参数,然后由此控制器对系统动态特性进行控制。由于系统的非线性特性,线性模型是一种近似模型,采用非线性建模方法可望得到更精确态模型。

4.3.2实际补偿控制方法研究

应用于大型超精密平面磨床的实际补偿控制方法主要有以下几点要求:可靠稳定、精确快速、系统的鲁棒性强。

为了提高系统的动态响应速度,可以采用“前馈+PID”的控制方法,图5给出的是该方法的控制系统框图,图中 F(s)前馈控制环节, G1(s)为 PID控制环节。考虑进气与泄气时 G2(s)具有不同的传递函数,相应地,其前馈控制环节和 PID控制环节也不同。

闭环系统误差传递函数为:

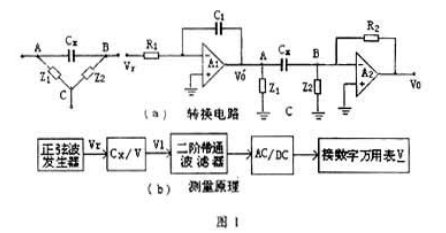

一般认为静压轴承为一高阶模型,其模型结构可参考有关文献,从目前掌握的资料来看,对于这种调节供气压力式的空气静压轴承,其动态模型尚未进行研究。由于气体压力数字调节不易实现,对其模型直接进行辨识存在一定困难。实际实验中,将整个系统连接起来,通过驱动压电晶体调节进气腔气体压力,就得到整个系统阶跃响应曲线。 电容传感器相关文章:电容传感器原理

评论