现场总线、模糊神经网络在回转窑分解炉温度控制中的应用

第3层为模糊规则层,根据第2层的输入,可以按下式计算第m条规则的信用度

当a为∞时,该运算相当于一般最小化运算,当a为有限值时将得到输入的一个可微函数。该层的输入输出可以表示如下:

第4层为去模糊输出层,每条规则在模糊集中的输出可表示为

式中ø为语言变量集(比如正大、正小等),被激活的规则对最后的输出影响加权平均得到转速的精确控制量可表示如下:

在设计过程中,模糊规则库的建立是整个系统设计的关键。模糊规则库建立的常用方法是根据工艺操作规程对操作人员的经验进行总结。抽取相应的模糊规则,这种方法较为简便,但获得的规则较为粗糙;另一种方法是应用系统辨识技术,根据输入输出数据建立对象的模糊模型,再根据模糊模型提取相应的模糊控制规则。该文采用的是先建立对象的模型,再提取模糊控制规则,同时借鉴操作人员经验和现场控制情况对控制规则作适当修改,自动生成规则模块,根据模糊规则库,经过在线分析训练后,得出最优控制规则。具体运算步骤如下:

在读入e,ec值后,经过初始运算,对所有规则Rm逐一判断、删除,信用强度小于某一阈值的规则和明显与预期结论相矛盾的规则,经上一步的筛选后,规则将能输出正确的符号,但不少规则还具有相同的前提,需要对规则进行进一步优化。假设经筛选后剩下的R条规则可分成n组R1,R2…Rn,同一组规则Ri(1≤i≤n)都具有相同的前提,Ri(j)表示Ri(1≤j≤1i)中的某一条规则,1i是每组的总规则数,每组中规则的总数不一定相等,优化的具体步骤如下:(1)获得系统状态e和ec;(2)在前提相同的每个规则组Ri中,随机选择1条规则Ri(j),n组共选择n条规则;(3)模糊神经网络控制模块计算每条规则的输出:,n条规则的总输出Δn;(4)可按下式计算由所选各条规则产生的误差:

其中WRi(j)表示各条规则Rj(k)的信用度,bi(j)为第Ri(k)条规则的输出,Δnmax和Δnmin分别为输出转速可能的最大值和最小值;(5)累计每次迭代后的各条规则的Ri(j)的ERi(j);(6)将输出作用到执行器获取新的e和ec;(7)返回第一步,继续迭取规则组中的一条规则;(8)在前提相同的规则组中仅保留累计误差ER(j)最小的规则,由此得到一组优化控制规则。

在本系统中定义炉温偏差e,炉温偏差变化率ec和输出喂料误差电机转速增强Δn。输入变量e的论域为[-30℃,30℃],语言值为{负大,负中,负小,负零,零,正零,正小,正中,正大},记作{NL,NM,NS,NZ,ZO,PZ,PS,PM,PL};ec的论域为[-30,30],语言值为{负大,负小,零,正小,正大},记作{NL,NS,ZO,PS,PL};Δn的论域为[-20%,20%],语言值为{负大,负中,负小,零,正小,正中,正大},记作{NL,NM,NS,NO,PS,PM,PL}。表3―1是由模糊网络控制器产生的一组优化控制规则表。

4 现场总线控制系统的实现

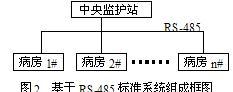

采用Lonworks节点完成回转窑分解炉的温度控制,将控制节点连接安置在现场,只需通过一根双绞线就可完成现场各节点之间以及与上位机之间的信息通讯(如图4―1),在这里应用了4个节点,它们分别是传感器输入节点、控制器节点、执行器节点、显示节点。传感器节点完成现场温度值的网络变量输出;控制器具体实施模糊神经网络控制算法,并输出修正的网络变量;执行器驱动电阀工作;显示节点完成温度设定值的输出及当前温度的动态显示。网络变量的概念大大简化了复杂应用程序的设计,使节点程序的可利用性提高,节点间的虚拟连接关系得到加强,使其添加、移动、改变均方便易行,每个节点中的数据可与整个网络中的所有节点共享;另外上位机通过Lonworks网卡便可实现与所有现场节点的通讯,通过工控组态软件(citech或Intouch)完成对整个系统的监控并可嵌入一些高级控制功能。

5 结束语

在水泥回转窑生产过程中采用现场总线技术、模糊神经网络控制技术,建立了Lonworks智能节点的模糊神经网络温度控制系统,分散的节点不仅有效地实现了模糊控制功能,而且系统的整体性得到提高;特别是采用模糊神经控制等策略后,取得了良好的效果,炉温基本稳定在850℃左右,满足了生产要求。对比采用PID控制等,控制效果非常明显。

分散智能控制网络系统是过程控制技术、仪表工业技术和计算机网络技术三者的结合,它代表了工业控制体系结构发展的一种方向。

评论