汽车传感应用 ——通过压力传感器示例看未来趋势和要求

如今,现代化汽车都装备了多种传感器。这些组件可将物理输入变量转换成电气信号,提供给引擎电子控制装置以及安全便捷系统,用于实现开环和闭环控制功能。

除了主观因素之外,许多购车者在选择汽车时非常看重汽车的燃油效率、排放、安全和豪华/便捷性。这些因素推动了汽车智能传感器应用的发展。

如今的汽车系统可记录和处理众多传感输入变量,比如加速、压力、温度、引擎速度、转速、角度、力量、距离、液位和化学成分(空气质量或油品质量)。现代化的传感器可在芯片上集成传感元件和信号评估电子元件(温度补偿、模数转换等),然后通过无线发送信息,从而改进性能。

本文将简要说明车用微型机械压力传感器的应用领域,并探讨其未来趋势和要求。

安装位置——技术

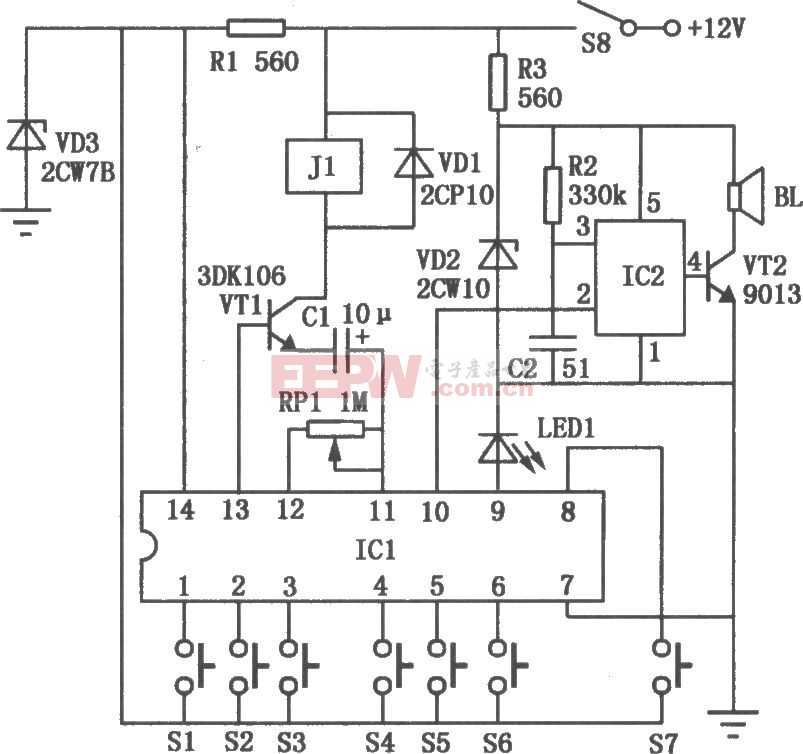

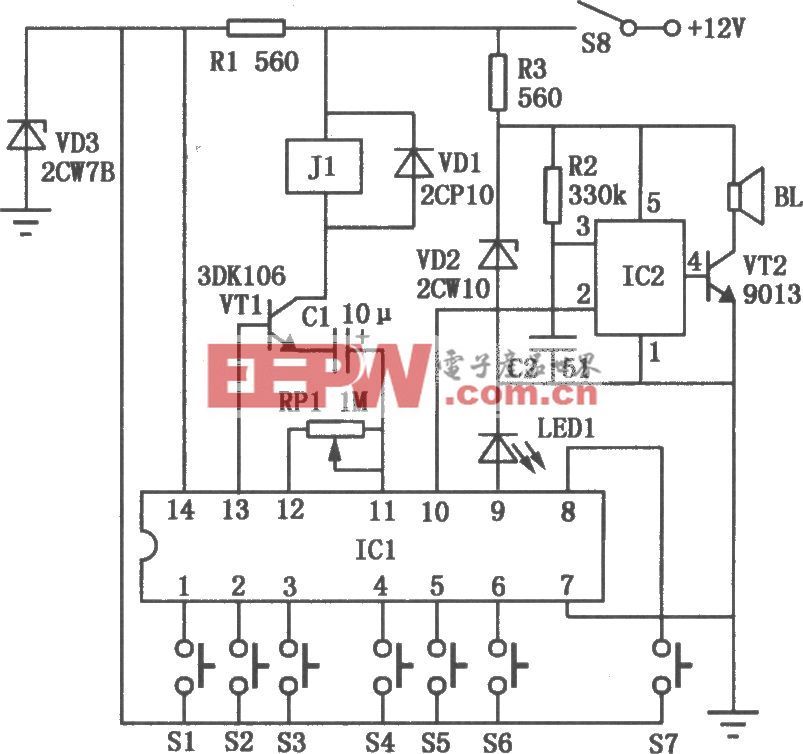

当前的技术和车用压力传感器的使用直接相关。传感器的安装位置(包括其温度、压力和环境介质)决定了使用哪种传感元件和封装技术。比如说,图1简要介绍了用于引擎管理的传感器。

图1:用于引擎管理的传感器

对于压力传感器应用而言,我们可以假定在压力大于10巴时,传感器工作在液体中或通过液体传输压力信号。在这种情况下,器件封装必须满足工作环境的严格要求。对于压力小于10巴的应用(比如测量进气管气压(MAP)或大气绝对压力(BAP))而言,采用凝胶涂层封装就可以。

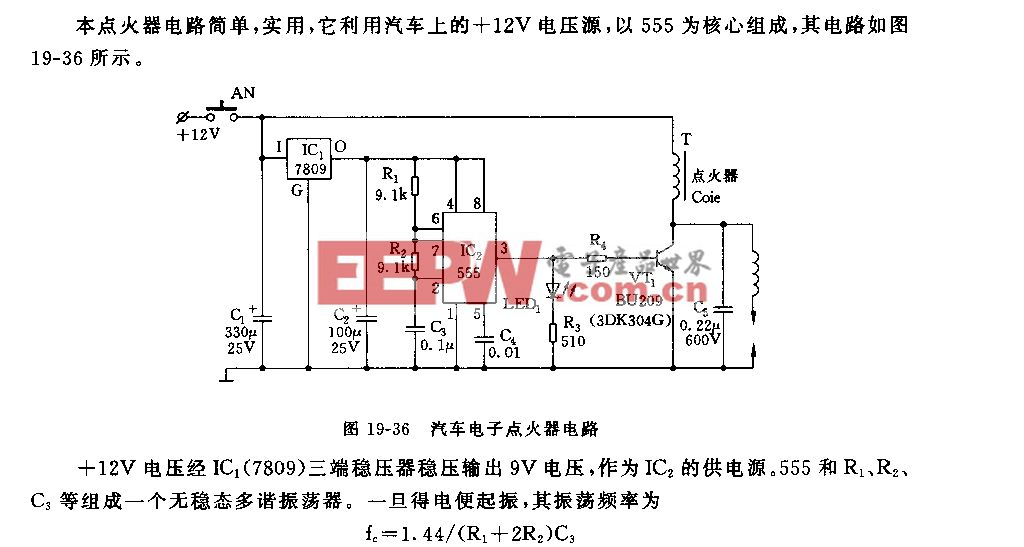

英飞凌科技,针对这种应用所采用的工艺是以适用于汽车应用的0.5µm BiCMOS技术为基础的。压力传感器以电容性测量原理为基础(表面微机械加工),这意味着环境介质的压力变化会导致电容发生变化,进而导致压力输出信号发生变化。为了能够转换物理压力变量,在密封腔上覆盖了一层压力敏感膜。为此,场氧化层就会在基层的电容器下电极上产生。

图2:表面微机械加工传感器的横截面示意图

随后,这种氧化层将被多晶硅掺杂层覆盖。多晶硅构成了电容器的对电极。该层采用这种结构,为了可以在下一步通过使用氢氟酸进行湿化学蚀刻去除下面的场氧化层(牺牲层)。最后,对独立的多晶硅层进行密封。通过这种方式,成形的腔体可在一定压力下实现密封。

传感器灵敏度主要取决于传感器配置的几何参数。这包括膜的直径和厚度以及腔体的高度。在加压情况下,可移动膜将发生偏移,这会导致电容发生变化。为了加强信号,可利用多膜并联。在此,有两个区域对压力敏感,有两个区域可作为参考之用。传感器信号的形成就来源于压力敏感区域和参考区域之间的差异。信号的模数转换发生在信号处理过程中(集成在芯片里)。这可确保非常好的信噪比以及高精确度。

为了确保传感器能大量应用于汽车领域,压力传感器采用了一种特殊的SMD封装。

图3:采用SMD封装的高集成度压力传感器

塑料外壳有8个连接针。在传感器芯片结合并利用金线连接之后,芯片利用硅胶进行覆盖。待测量的环境气体压力通过硅胶传送到传感器表面。此外,它可保护芯片免受环境影响。这种封装用于自动PCB装置,比传统封装更具成本优势。

应用

以现有应用为例,我们将展示这种高集成度压力传感器如何应用于现代汽车领域。

用于侧面碰撞探测的压力测量

由于侧面碰撞而导致乘客受伤的交通事故数量不断攀升,侧面碰撞测试准则进行了修订。这将导致出台更为严格的侧面碰撞探测要求。这一要求主要针对在短时间内探测碰撞程度的传感器系统。

侧面碰撞测试原来采用的障碍物能同时接触车门和B柱(ECE-R95、96/27/EG、Euro NCAP、IIHS和FMVSS 214)。这意味着碰撞冲击力直接传递到汽车B柱。因此,定位在B柱的加速传感器可迅速探测到这种冲击力,并将数据传递给控制装置,以便触发安全系统。然而,随着SUV(运动型多用途车)数量的不断增多,这种车车身结构更高,当SUV发生侧面碰撞时,将导致不同的事故。传统的侧面碰撞测试没有涵盖这种情况。在这种碰撞事故中,越来越多的情况是只有车门发生碰撞,而不是整侧车身都发生碰撞,这意味着B柱没有发生碰撞。因此,这就要求对侧面碰撞测试准则进行修订(FMVSS 214 NPRM)。

在这种情况下,加速传感器就难以从其安装位置——B柱探测到车门受到的冲击力。另外一种探测侧面碰撞冲击力的方式是使用压力传感器。因为车门遭受的侧面碰撞将导致车门发生变形,在车门腔内的压力随之提升。这种压力提升可通过位于门内的压力传感器进行探测。

图4:探测侧面碰撞冲击力的压力传感器

这能大幅度降低是否作出激活安全系统决定的时间。此外,压力传感器输出信号的特点能更轻松地区分真正的碰撞和冲击余波。

使用压力传感器探测侧面碰撞的另外一个优势是整个门作为传感元件,因为压力在整个门的空间分布。相应地,输出信号也与独立的碰撞点无关,而是完全取决于冲击力。这就带来了另外一个关于传感器定位和安装技术的优势:压力传感器的输出在很大程度上与这些因素无关。

当前用于侧面碰撞保护的系统包含压力和加速传感器,从而能充分利用两种传感器的优势。

引擎管理区的气压测量

为了更好地控制燃烧过程,汽车制造商越来越多地使用可以对物理参数进行准确测量的传感器。这也是近年来德国能将汽车平均油耗从20世纪80年代的大约10升/100公里降到大约7升/100公里(从每加仑大约24英里提升到大约34公里)的原因之一。此外,从1992年开始,每四年欧洲都要推出新的排放控制标准,以便降低汽车污染物的排放。

在此我们将说明引擎管理区域的传感器应用。用于MAP应用的压力传感器测量进气管的压力和气量(参见图1)。这种传感器提供的数据以及来自BAP传感器的数据可提供对于燃油混合至关重要的信息,从而最大限度地减少尾气排放。

MAP和BAP传感器市场已经成熟。2005年,MAP传感器的全球需求量已经达到大约3700万台。BAP传感器的全球需求量大约为1900万台。该市场平均年增长率预计为6%。

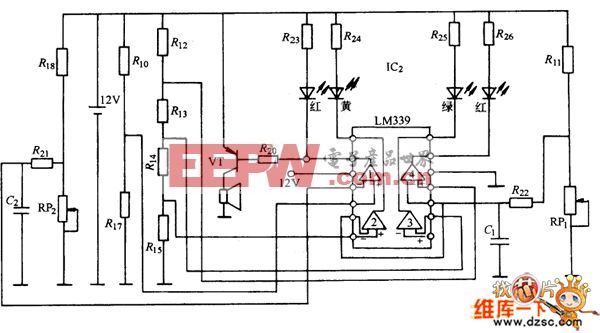

胎压监控系统(TPMS)

预计胎压监控系统(TPMS)的市场增长率会更高。尽管2001年该领域的传感器需求量大约为300万台,但分析师估计这种需求量在2010年将会攀升到1000万台。接近86%的超高年增长率是以美国通过的相关法律为基础的。因为2000年夏天在美国由于爆胎导致了一系列的致命车祸,所以美国颁布了这种法律。法律要求所有新车必须装备胎压丧失警告系统(NHTSA Final Ruling)。在欧洲,胎压监控应用也受到越来越多的重视,并且由于其便利和安全,正在逐步进入中等汽车领域。下图显示了TPMS压力传感器的配置。

图5:胎压监控系统传感器配置

除了胎压之外,传感器还可测量轮胎温度和传感模块的电池电压。加速传感器可监控系统并报告车辆行驶情况。这对于将系统从节能状态重新激活非常重要。对于这种应用而言,电池要能持续使用超过10年时间。由中心接收单元将扮演接收器的角色,该装置除了接收TPMS信号之外,还可接收和处理来自遥控无钥匙门禁(RKE)的信号。

图6: TPMS传感器元件配置

图6显示了TPMS传感器的配置。此处使用的传感器技术与表面微机械加工技术不同,制造工艺并不仅限于芯片表面的应用。在此,采用了基体微机械加工工艺以便实现图6显示的结构。

这种技术的优势是特别健壮,不受侵蚀性介质的影响。在这种情况下,介质与硅膜接触,而不是传感器电子元件。

趋势和要求

在汽车应用中,用于高集成度压力传感器的表面和基体微机械加工技术除了可降低成本外,还可创造紧凑型复杂系统。上述范例已经说明了压力传感器在汽车上的应用,并且成为未来应用不可缺少的部分。车用传感器开发的未来趋势和要求如下:

评论