SIP和SOC

——

缪彩琴1,翁寿松2

(1.江苏无锡机电高等职业技术学校,江苏 无锡 214028;2.无锡市罗特电子有限公司,江苏 无锡 214001)

摘 要:本文介绍了SIP和SOC的定义、优缺点和相互关系。SIP是当前最先进的IC封装,MCP和SCSP是实现SIP最有前途的方法。同时还介绍了MCP和SCSP的最新发展动态。

关键词:系统级封装,系统级芯片,多芯片封装,叠层芯片尺寸封装

中图分类号:TN305.94文献标识码:A文章编号:1681-1070(2005)08-09-04

1 前言

随着用户对电子系统或电子整机的要求日益高涨,电子系统或电子整机正在朝多功能、高性能、小型化、轻型化、便携化、高速度、低功耗和高可靠方向发展。尤其要求消费类电子整机走出家门,如音响系统已变成Walkman、PC已转变为笔记本电脑、固定电话已转变为手机、电视机正在转变为电视手机等。由此可见,多功能和便携式将成为电子系统和电子整机的重头研发课题。为此,要求用于多功能、便携式电子整机的IC必须多功能和微型化,目前IC是通过如下两条途径来满足这个要求的。一是SOC(System-on-a-chip),即系统级芯片,在一个芯片上集成数字电路、模拟电路、RF、存储器和接口电路等多种电路,以实现图像处理、语音处理、通讯功能和数据处理等多种功能。[1][8]二是SIP(System-in-a-package),即系统级封装,在一个封装中组合多种IC芯片和多种电子元器件(如分立元器件和埋置元器件),以实现与SOC同等的多种功能。2003年底推出的ITRS2003把SIP称为第4次封装革命,它是移动、无线应用推动下的革命性突破。[2]其他3次封装革命为DIP、SMT和BGA。业界对SIP赋予的评价,称SIP是SOC的替代技术,SIP具有更高的系统集成度,如台联电、索尼和英飞凌等公司高层领导认为,采用SOC不合算,SIP更为实际可行。SIP和SOC的关系是:SIP涵盖SOC,SOC简化SIP。目前SOC雷声大、雨点小,由于SOC需要全新的系统设计理念、硬软件协同设计、低功耗设计、设计复用(IP)核和设计验证等,所以SOC存在投资大、成本高、上市慢和风险大等问题。

ITRS2003共有16章,其中第14章为组装和封装,它对2004年和以后几年封装业的需求和发展作了深入的分析。[2]首先,组装和封装对IC的影响进一步被业界认同,它是影响IC工作频率、功耗、复杂度、可靠性和成本的重要因素;其次,半导体技术、封装技术和系统技术之间的技术界线越来越模糊,如可编程系统级芯片(SOPC)厂商为了能让客户在其器件交付之前开发和验证他们的器件,通常要求在第一个样品交付前4~6个月的时间,整个器件的封装就必须确定下来,包括引脚、电气和热性能等,这便于早期对电路板进行时限设计和验证、信号完整性分析和功率换算等;第三,封装设计师必须与芯片和系统设计师密切合作,协同设计,将集成电路要求和产品要求转换成封装指标。在协同设计期间,设计师可对产品进行高层次权衡,并确定产品体系结构、焊点/焊接块位置和焊球图。杰尔系统公司已采用一整套办法来实施集成电路和封装协同设计。

2 SIP的优点及其实现途径

通常高密度内存和模拟器件往往难以完全集成在SOC中,而SIP却能将它们整合在一起,所以SIP是SOC的一种很好补充,它与SOC相比具有如下优点:(1)可采用市售的商用电子元器件,降低产品制造成本;(2)上市周期短,风险小;(3)可采用混合组装技术安装各类IC和各类无源元件,这些元器件间可采用WB(引线键合)、FCB(倒装焊)和TAB(载带自动焊)互连;(4)可采用混合设计技术,为客户带来灵活性;(5)封装内的元器件向垂直方向发展,可互相堆叠,极大地提高了封装密度,节省封装基板面积;(6)"埋置型无源元件"可集成到各类基板中,可避免大量分立元件;[3](7)能克服SOC所遇到的各种困难。正因为SIP具有上述优点,其越来越受到业界的青睐,尤其在亚洲地区,如日本。目前EDA(电子设计自动化)系统日益成熟和普及,它能高效地进行芯片、封装和电路板的协同设计,从而加速SIP的实施和发展。

目前已量产的SIP组装着如下几种IC芯片和其他元器件,如SRAM+闪存、DRAM+ASFC+闪存、SRAM+闪存/闪存+闪存、DSP+SRAM+闪存、ASIC+SRAM+闪存、ASIC+DSP、ASIC+ASIC+存储器(2)、数字IC+R+L+C等等,如日立321线堆叠MCP含门阵列+门阵列+FSRAM,185线堆叠MCP含闪存+MSRAM+DSP。实现SIP的方法有多种,最具发展前途的有两种:一是MCP(Multi-chip package),即多芯片封装;二是SCSP(Stacked chip size package),即叠层芯片尺寸封装。

上世纪90年代后期美国佐治亚理工学院PRC封装研究室主任Rao R.Tummala教授提出了一种典型的SIP结构--单级集成模块(SLIM:Singal Level Integrated Module)。[3]它将各类IC芯片和器件、光电器件、无源元件、布线和介质层都组装在一个封装系统内,即将原来的三个封装层次(一级芯片封装--二级插板/插卡封装--三级基板封装)浓缩在一个封装层次内,极大地提高了封装密度和封装效率(所有Si芯片面积/基板面积),SLIM的封装效率可达80%以上,而DIP仅达2%,QFP达7%,BGA达20%,CSP/MCM达45%。这是因为在SLIM中,各类分立元器件都埋置于基板或介质中,无需占用基板表面积;采用无源元件集成以及薄膜微细布线层结构,便于各类IC芯片能在基板顶层采用FCB方法紧靠在一起。将基板纳入封装解决方案中,使原本复杂的工作简化了,如让某客户的基板从18层减少至12层,因而基板可节约200美元的制造成本。PRC封装研究室的成员来自欧美各同49个公司,每年投资九千万美元。2008年目标为SLIM封装效率、性能和可靠性提高10倍,尺寸和成本均有下降。2010年目标是布线密度达6000cm/cm2,热密度达100W/cm2,元器件密度达5000/cm2,I/O密度达3000/cm2。

2004年5月总部设在新加坡的封装测试供应商STATS推出CSMP(Chip Size Module Package)技术,它的特点是直接将无源元件集成到Si材料的基板,实现SIP模块化。无源元件包括电阻、电容、电感、滤波器、平衡-非平衡变压器、开关和连接器等。它可获得模拟和数字功能的最优化,使无源和有源元件分别采用不同的制程,最后在同一基板上实现SIP。[9]2004年比利时FMEC微电子研究中心在SIP方面作出多种创新,如三维堆叠式系统立方体(SIC)封装,采用标准尺寸1cm3的功能模块堆叠构成无线通信系统,包括无线、开关、无线收发、数字处理、电源管理和低噪声功率放大器等。SIC封装已用于可穿戴式医疗仪器,如无线脑电图监视器,病人可不住院获得动态脑电图信息。[9]

3 MCP(Multi-chip Package)

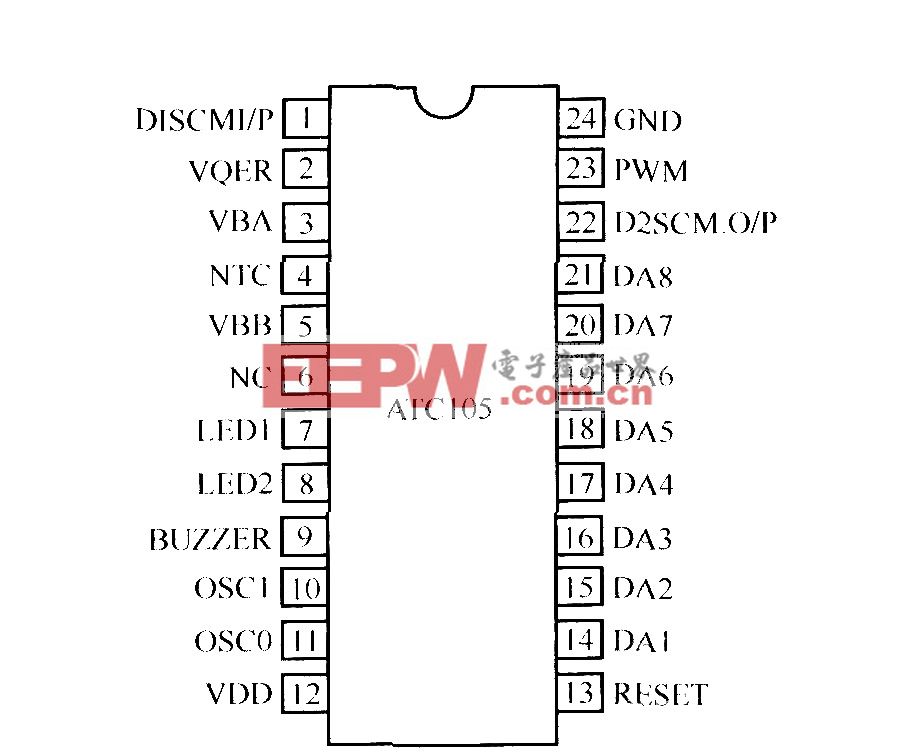

MCP可看成从传统厚膜混合电路的多芯片组件(MCM:Mutil-ship Module)的延伸,混合电路/MCM技术已有20多年的历史,他们都能处理多芯片,通过缩短芯片间的互连来提高其性能,降低电感和电容,较少串扰,降低功耗。但是,随着手机等便携式电子产品的迅速发展,对内存、DRAM的容量要求越来越高,这样混合电路/MCM的弱点日渐暴露,如封装成本较高,难以用于高性能、降低成本的便携式消费类电子产片,所以MCP应运而生。[4]目前手机、PDA、数字电视、机顶盒、网络通信产品和数码相机等已开始采用各种MCP产品,它可将DRAM、闪存和SRAM等不同规格和不同尺寸的芯片封装在单一模块中,并采用混合技术,将2~8个芯片堆叠在低成本的基板上,显示出生产前置时间短、制造成本低、低功耗、高数据传输速率和占用空间小等优势。据isuppli预测,全球2001~2008年MCP内存销量年复合增长率为23.6%,销售额年复合增长率为25%,见表1。2004年全球MCP内存销量达3.28亿块,比上年增长56%,销售额达42.18%亿美元,比上年增长76.5%;2005年销量达4.13亿块,比2004年增长15.5%。[5]目前MCP内存在手机中应用最多,一般中低端手机采用SRAM和闪存组装在一起的MCP内存,图1给出采用MCP内存的情况,它与分离架构的比例逐渐增大。[6]随着芯片减薄技术的改进,使MCP中的芯片越叠越多,富士通利用超薄晶圆工艺和先进的多芯片封装技术,推出高密度的8个芯片堆叠的MCP RAM 存储器,见图2,[4]其容量达1GB,芯片厚度25μm,MCP尺寸8

评论