基于Kane方法的工业机器人系统柔性动力学模型研究*

*基金项目:工业和信息化部2020年产业技术基础公共服务平台—工业机器人核心关键技术验证与支撑保障服务平台建设项目(2020-0097-1-1)

本文引用地址://m.amcfsurvey.com/article/202204/432713.htm现有工业机器人控制领域,已建立基于机器人全刚性连接假设的机器人动力学模型[1][2][3],基于该模型实时引入动力学前馈控制量,可在一定程度上改善系统动态响应速度,但却不可避免地导致了系统末端抖动和不稳定性[4]。已有研究表明,机器人系统中的柔性因素(关节柔性)可影响末端执行器的定位精度与运行稳定性[5],建立考虑机器人柔性因素的动力学模型,对分析确定机器人末端抖动的根源至关重要,同时可为后续优化控制提供基础[6]。此外,提高机器人柔顺性具有广阔的应用前景,但柔性动力学模型建立及其控制也存在一定挑战性[7]。

本文首先建立了基于Kane 方法的传统刚性动力学模型,通过对机器人系统的关节耦合特性进行研究,分析了该模型缺陷和潜在导致系统不稳定及末端抖动原因,针对此问题对刚性动力学模型进行改进;考虑关节柔性因素提出基于Kane 方法的工业机器人系统柔性动力学模型,旨在更准确反映机器人机电系统的固有特征,提高前馈控制准确性,从而改善系统控制特性。

1 机电系统动力学模型建模方法

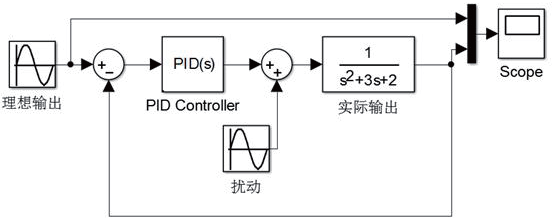

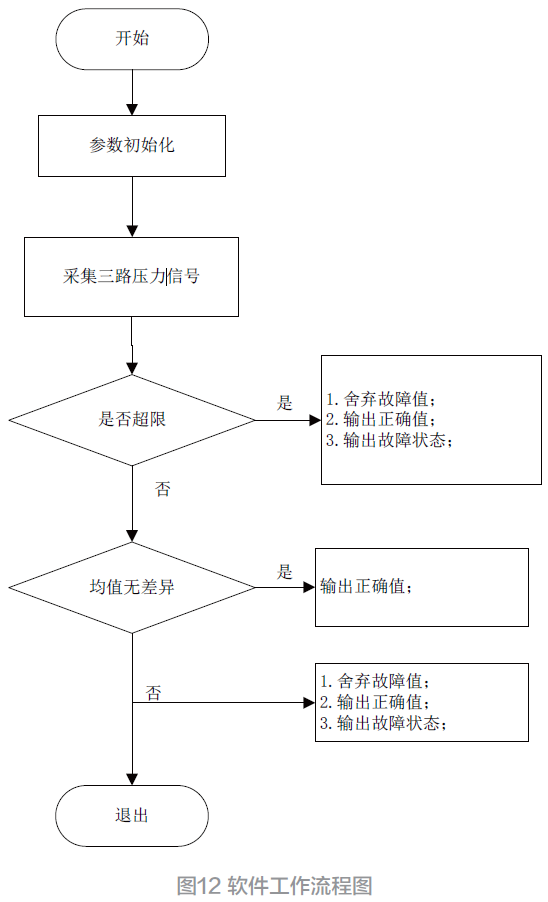

理想情况下,机电系统认为是刚性动力学系统,控制如图1 所示。

图1 刚性动力学系统(机电系统)

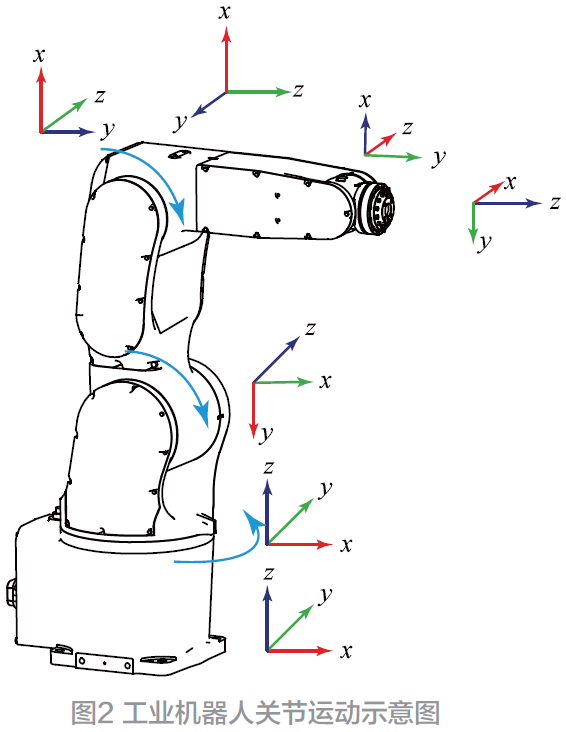

基于刚性动力学模型基础,根据图2 工业机器人关节运动状态,考虑关节柔性因素,可改进为柔性动力学模型。

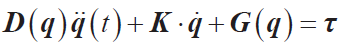

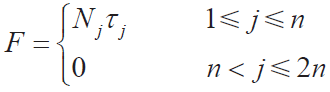

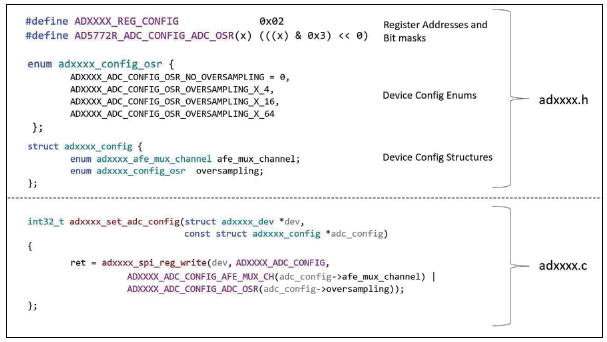

动力学建模目前有许多较为成熟的方法可供使用,较为常用的包括:Newton-Euler 方法;Lagrange 方程;Kane 方法。这些方法思路不同,但均可根据动力学普遍方程相互转化,在本文采用Kane 方法进行研究,可建立如下形式方程:

MX+CX+KX=F

2 基于Kane方法的刚性系统模型

2.1 刚性系统模型

Kane 方法基于偏速度与偏角速度的概念,即运动过程中某一位置点与广义坐标的相对关系。刚性系统的动力学模型可基于各个连杆的广义主动力与广义惯性力获取。

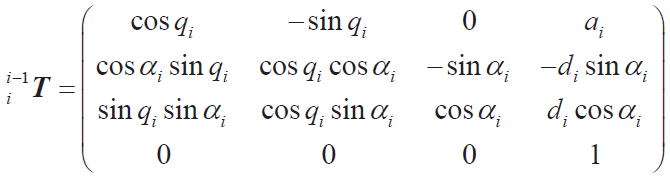

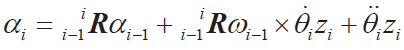

在工业机器人上选取各个关节转角的广义坐标,将各个连杆的角速度与线速度表示在其坐标系中,构建DH 矩阵:

为简化后续的分析,在各个连杆上建立固结于连杆的坐标系,并将各个连杆的运动学参数在局部坐标系中表示。

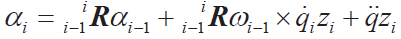

● 连杆角速度

●连杆角加速度

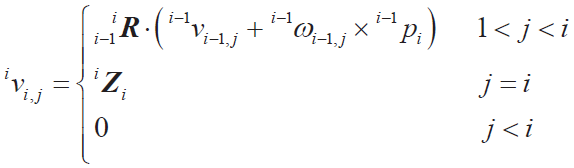

● 连杆线速度

● 连杆线加速度

![]()

● 连杆质心的速度

在Kane 方法中,需要引入偏速度的概念

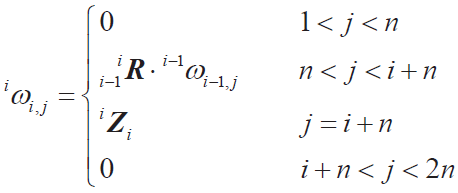

● 连杆偏角速度

● 连杆偏速度

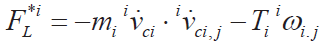

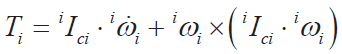

在动力学广义惯性力为连杆旋转的惯性力,可表示为:

其中,

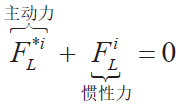

对每一个自由度应用Kane 方程,可得:

从而可得动力学方程:

对于刚性模型的动力学方程,q 为电机输出的转角,因此关于q 的信息已知,通过给定的运动,可以获知给定状态下的电机扭矩。

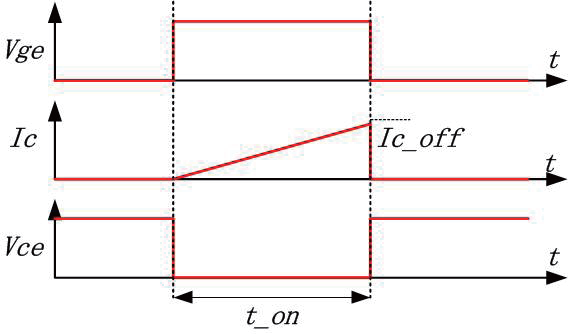

刚性动力学模型在给定的关节转速下,可以确定末端的位置姿态以及关节扭矩,可作为动力学前馈控制基础,用于提升机器人控制的精度和响应。但由于运动中扰动的存在以及动力学建模中不可避免的误差,实际的机器人控制系统不能完全依赖于动力学模型,而需要进行实时反馈控制。且理想的刚性连接假设前提下,动力学模型忽略了关节非线性因素,将引发机器人系统在部分位姿控制中产生谐振及动态响应迟滞现象,进而导致系统不稳定及末端抖动。

2.2 关节柔性模型

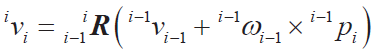

当考虑关节柔性时,各个连杆的递推关系为:

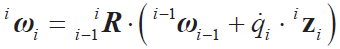

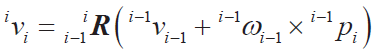

● 连杆角速度

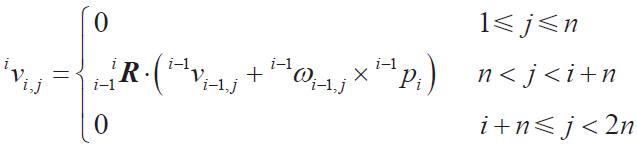

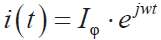

● 连杆线速度

● 连杆线加速度

![]()

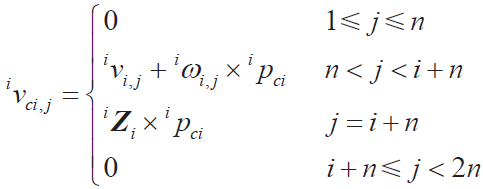

● 连杆质心的速度

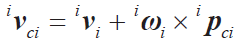

当考虑关节柔性时,各个连杆的偏速度可表示为:

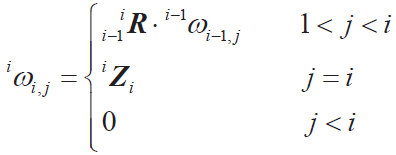

● 连杆偏角速度

● 连杆偏速度

● 连杆质心偏速度

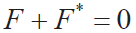

与刚性模型相比,利用Kane 方法得到的各个自由度的方程针对于连杆在弹簧变性后的转角,针对电机输出的自由度:

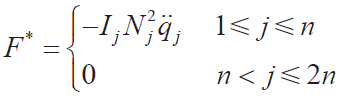

● 广义惯性力

● 广义主动力

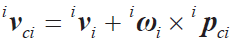

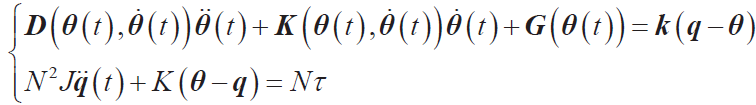

利用Kane 方程可建立考虑关节柔性系统的动力学模型:

所导出的方程为12 个2 阶微分方程,当考虑关节柔性的影响时,原有的微分方程将转变为:

此时的微分方程组为时变微分方程,需要进行数值求解。由该方程的形式可知,该方程为时变非线性微分方程,其系数矩阵中,质量矩阵、阻尼矩阵以及刚度矩阵均为坐标的函数,这使得该方程难以得到解析解,可以使用的Newmark-β 方法,进行求解,具有二阶精度。

目前这一探索性研究已应用于工业机器人机电系统的动力学模型构建,与伺服控制实际应用具有吻合性。这一柔性动力学建模方法在控制领域的意义在于,可将这一方法应用于高速高精度应用场景的机器人轨迹控制,特别是要求低振动的平稳轨迹应用,例如切割、涂胶等,这在实际工程中是常见的。

3 结论

本文通过建立了工业机器人刚性动力学模型,作为动力学前馈控制基础,用于提升机器人控制的精度和响应,并分析了该模型忽略关节非线性特性带来的潜在问题。针对刚性动力学模型潜在问题,考虑关节柔性因素,推导出关节柔性动力学模型,此模型更接近机器人真实固有特性,可实现机器人更高精度和更高带宽的动态控制,降低末端抖动并提高系统稳定性。通过Kane 方法推导建立数学模型,论证了其可行性,为类似机电系统建模提供指导。

参考文献:

[1] 浙江大学.一种工业机器人时间最优控制轨迹的优化方法:CN202110499901.X[P].2021-08-24.

[2] 江苏集萃复合材料装备研究所有限公司.一种基于动力学模型的骨科手术机器人控制方法:CN202110318897.2[P].2021-06-18.

[3] 陈柏,谢本华,丁力,等.一种带负载工业机器人动力学模型辨识方法[J]. 南京航空航天大学学报,2016,48(6):835-840.

[4] 陈永刚,樊开夫,谭晶晶,等.工业六轴机器人末端抖动的研究[J].实验室研究与探索,2019,38(12):44-47.

[5] 张铁,张爱民,覃彬彬,等.柔体动力学模型的机器人柔性力矩前馈控制[J].哈尔滨工程大学学报,2019,40(8):1509-1516.

[6] 哈尔滨工业大学.一种基于动力学的喷涂机器人时间最优轨迹规划方法:CN202110482412.3[P].2021-07-09.

[7] 康荣杰,刘跃,耿仕能,等.丝驱动连续型机器人的建模与避障控制[J]. 天津大学学报,2021,54(6):651-660.

(本文来源于《电子产品世界》杂志2022年3月期)

评论