多功能三相低压断路控制技术和研究

摘要:一种用于三相低压断路器的新型控制技术。该技术以微控制器为核心,控制三相低压断路故障后的断开时间,使断路器完成短路、过载、缺相的故障保护和显示功能。该控制技术依据断路器的反时限断开特性曲线,合理地设计微控制器的控制软件,运用电子技术实现了不同电路故障状态下的相应断路延时。

关键词:断路器 微控制器 控制技术 故障保护

0~25A小型低压断路器是小功率低压电力系统中不可缺少的控制和保护设备。 目前常用用的多为塑壳式低压断路器,均采用热动式脱扣控制方式,即利用负载电流的热效应使双金属片受热弯曲产生变形控制脱扣[4]。由于双金属片的形状结构精度和热变形难以保证,断路器脱扣延时时间难以精确控制,所以这种断路器精度不高。同时它还有功能不完善的缺点,例如:缺相故障无法判断、引起断路故障的原因用户无法知道、维修不便等缺陷。

目前常用用的多为塑壳式低压断路器,均采用热动式脱扣控制方式,即利用负载电流的热效应使双金属片受热弯曲产生变形控制脱扣[4]。由于双金属片的形状结构精度和热变形难以保证,断路器脱扣延时时间难以精确控制,所以这种断路器精度不高。同时它还有功能不完善的缺点,例如:缺相故障无法判断、引起断路故障的原因用户无法知道、维修不便等缺陷。

随着小功率低压电力系统对保护设备要求的不断提高,对传统的低压断路器的控制技术进行改造成迫在眉睫的问题。本文提出以微控制器为核心的可控制低压断路保护技术,利用微控制器内部含有的高稳定度频率源、定时/计数器等硬件,配合高精度电流互感器,方便、精确地进行有关时间和电流的处理,使得控制电路相对传统的热动式控制方式具有更小的体积和更实用的功能。该技术在很大程度上弥补了原先低压断路保护技术的缺陷,精度高、使用灵活、延时时间特性可以精确似合电流——时间特性典线,而且用户可以根据需要选择过载延时级别、调整额定电流的数值。

1 控制电路工作原理

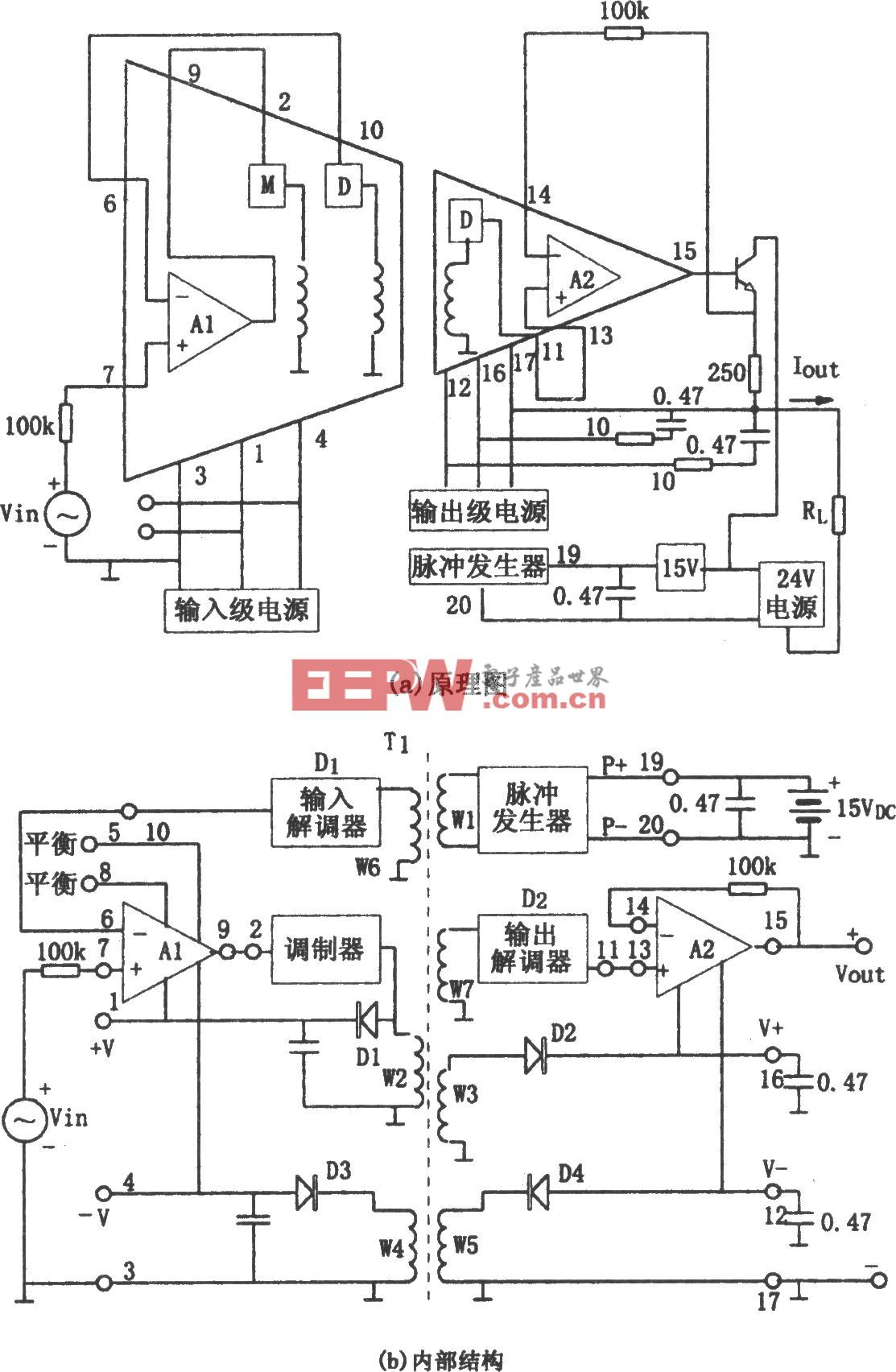

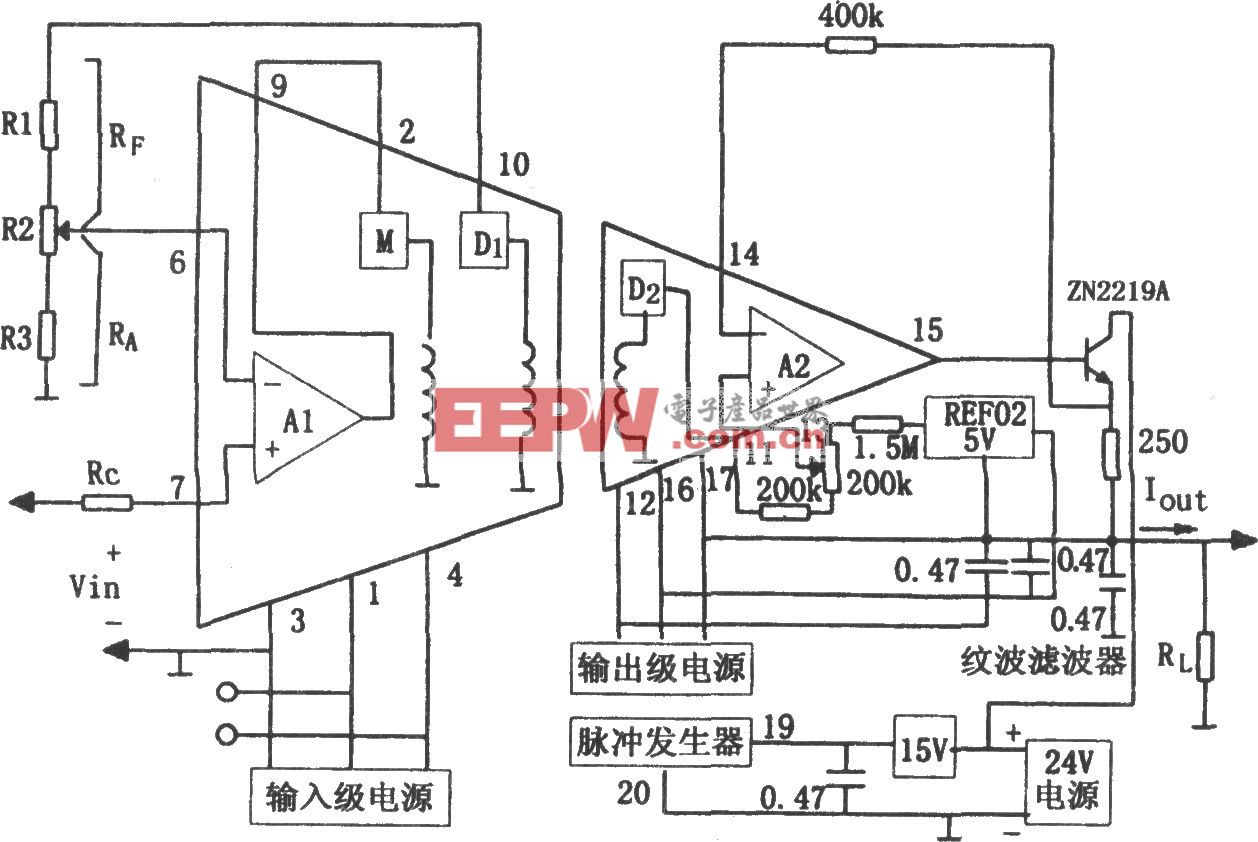

系统采用Toshiba公司生产的51系列小型化单片机为核心设计了控制电路,根据主电路电流情况,判断主电路工作状态,控制断路器脱扣机构动作。图1示出了控制电路原理框图。

电路设备中工作电流数值是断路器脱扣的依据,电流互感器感测三相电路中电流大小。前置电路把互感器输出电流转换成电压,然后进行放大和峰值保持,再送给A/D转换器采样。

微控制器依据采样结果判断故障类型,保护过载程度进行延时,延时结束发出分断控制信号,在脱扣电路[3]的作用下,切断主电路,同时点亮故障显示灯。为了让用户可以在一个级别内调整额定电流,单片机对用户调整情况进行采样,然后判断用户设定的额定电流,根据额定电流对采样结果进行转换。

根据断路器对短路故障的特殊技术要求,从发生短路到发出分断信号需在5ms时间内完成。而控制器的工作电源的建立时间大约为100ms,如果开机时发生短路故障,微控制器就不能在5ms内判断出短路故障并发出分为怕控制信号。针对这种特殊情况,另外设计了短路判断电路[2],由短路电流直接控制脱扣电路,有效地保证了瞬时脱扣时间。然后微控制器根据主电路中电流情况判断是否是短路造成脱扣,点亮短路指示灯。

控制电路直接从三相交流电中取出电流,经过转换得到电流电压,供给单片机和其它电路,不需另外提供直流电源。由于设计要求在原来判断路器壳体的基础上改造,给整个电路部分提供的空间很小。基于体积小的要求,电源部分采用电量储能稳压输出的方法。试验证明当相电压在380V~220V范围内变化时,微控制器仍然能够正常工作。

2 单片机工作软件

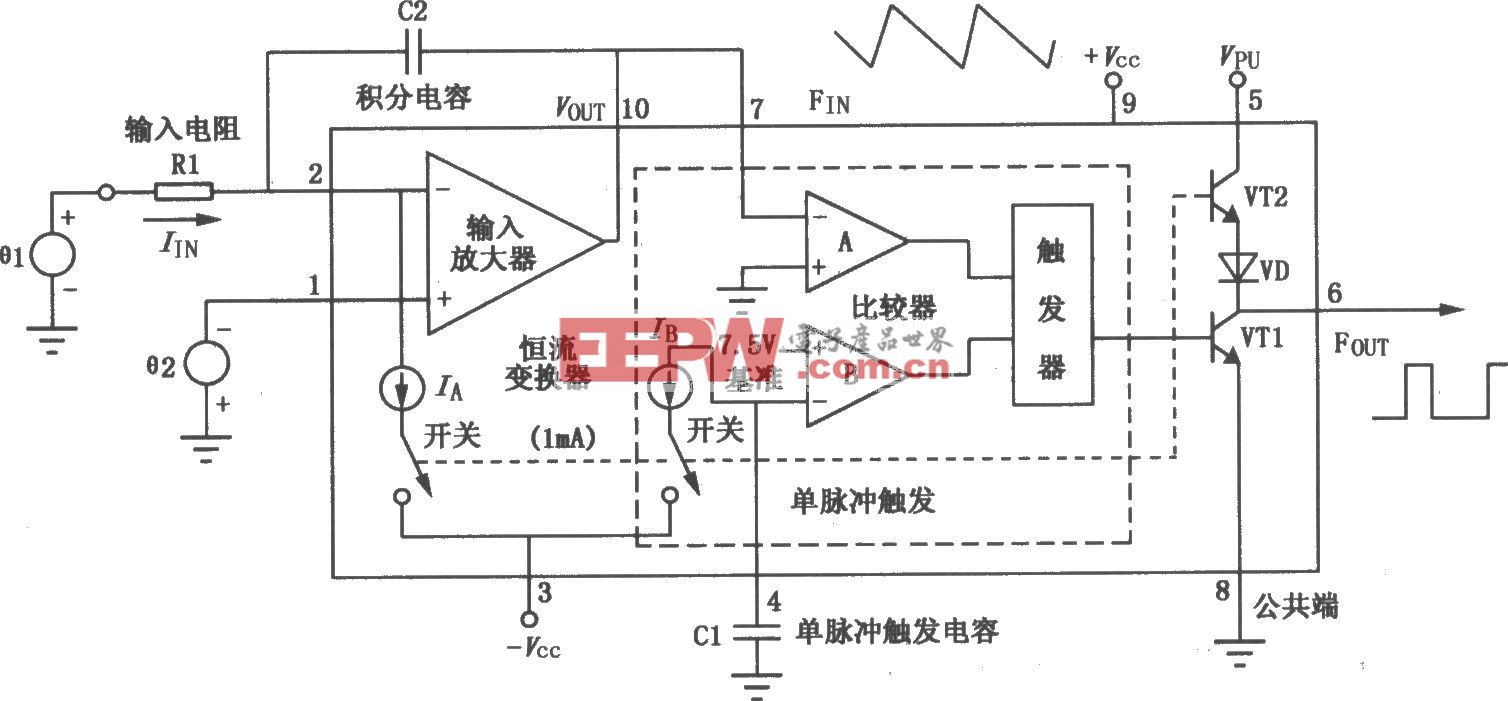

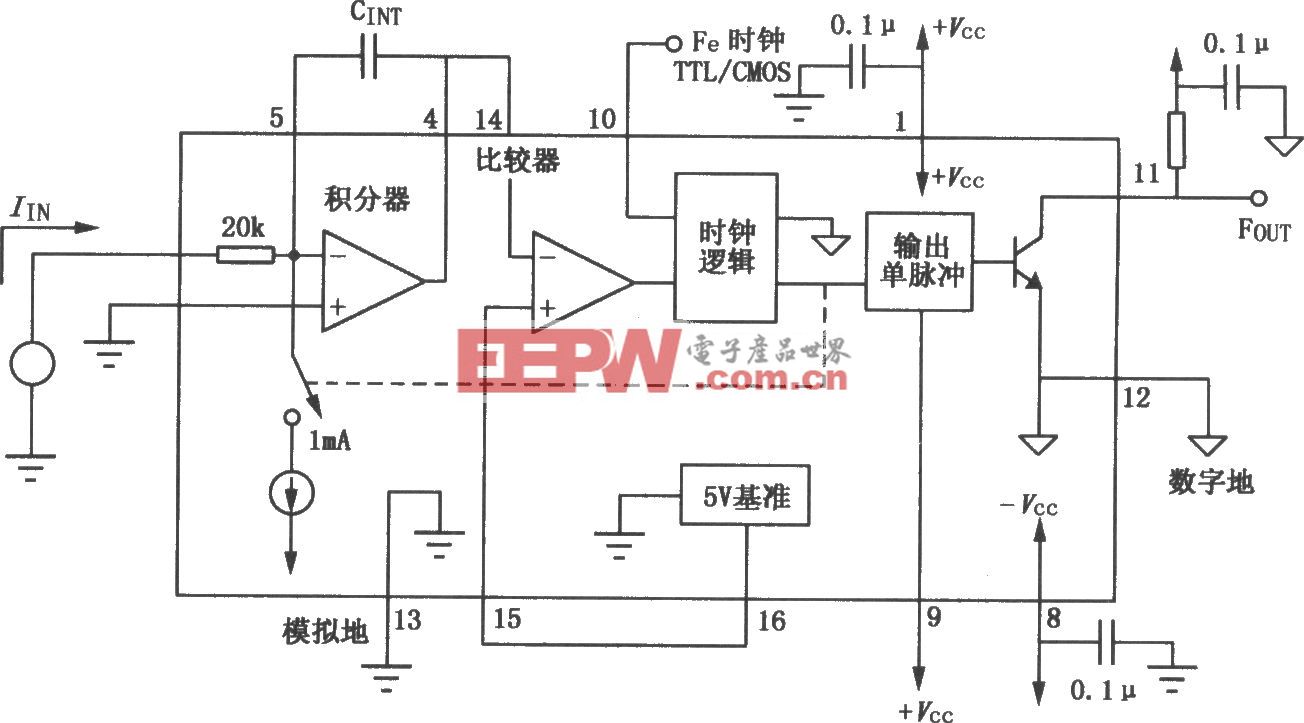

主电路电流大小和延时时间的关系是整个程序设计的关键。电路提出的反时限断开特性曲线如图2所示。

为防止因电路过热而导致设备的损坏,采用基于电路的发热程度进行控制。因此,根据发热量的概念,确定电路电流与延时时间之间的关系。由于不同程度的每一种故障类型都对应着一个特定的发热率,正常状态下的发热率为负。对这个发热率进行积分,就得到了不同故障积累的热量,电路在达到某个特定的发热量时,就应该启动电磁铁驱动路器将电路断开。

在反时限保证特性范围内,由于被保护对象是线路,其I2·t=f(t)应为常数。根据反时限特性,遵循发热量相等的原则,在过载过程中,最终的热积累效应应符合:![]()

这样首次过载时,延时时间的计算采用插值法:![]()

式中,I为采集到的瞬时电流值;t为I所对应的时间教育处值;Ik、Ik-1为I电流所在区域段中紧相邻的前后电流值;tk、tk-1为Ik、Ik-1相对应的延时时间。

若非首次过载,则考虑热积累效应,如在负载电流I1时所对应的延时时间为t1,经过ti'时间延时后,负载电流变为I2,这时重表为定时器赋值的延时时间应为:

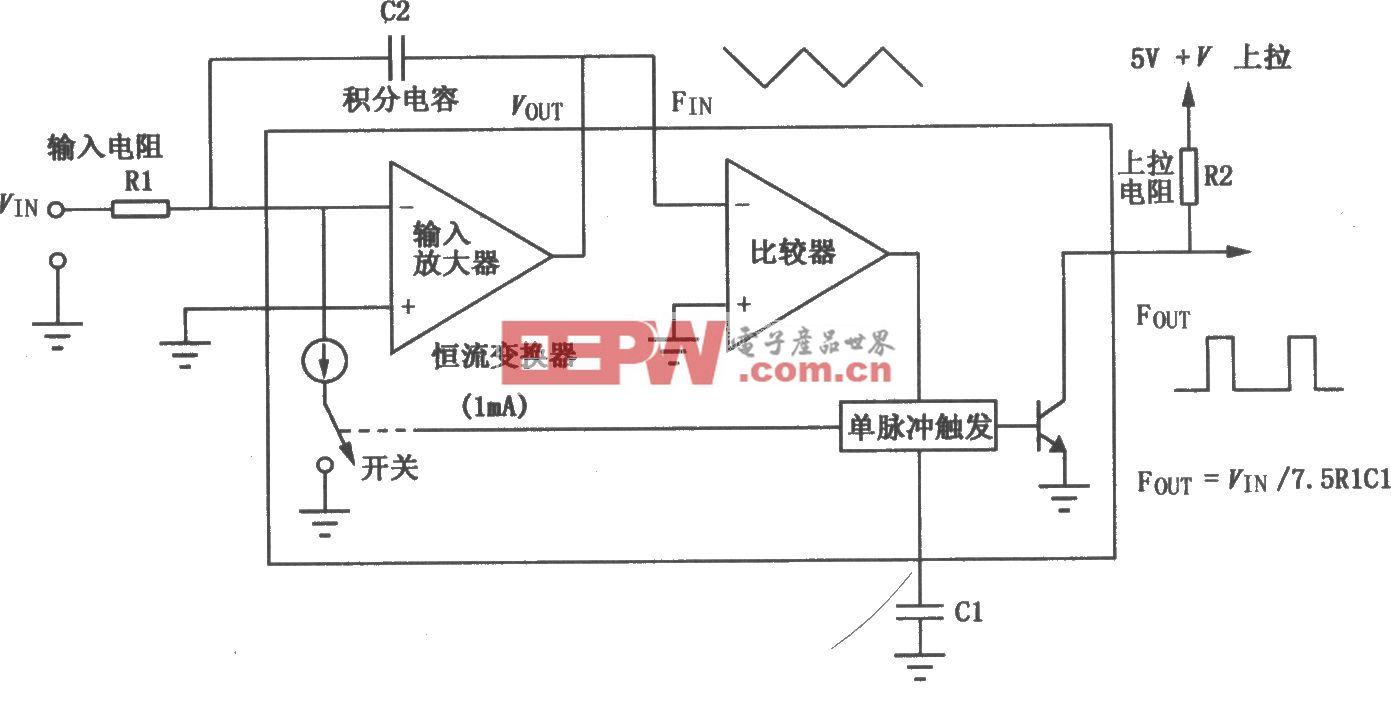

根据电路发热量积分原理, 将各种不同的故障归结为同一类型,即为热效应上的等价关系,经过数据处理,确定出同时出现多种故障时的延时时间,这样可以避免因短时间异常而造成的误动作。由于单片机的运算速度相对于脱扣机械系统的动作时间是非常快的,在程序设计中,将已延时时间和对应的故障的预设定时间进行比较,决定脱扣动作延时时间的长短,从而达到实时控制的功能。图3示出了微控制器的软件工作流程[1]。

将各种不同的故障归结为同一类型,即为热效应上的等价关系,经过数据处理,确定出同时出现多种故障时的延时时间,这样可以避免因短时间异常而造成的误动作。由于单片机的运算速度相对于脱扣机械系统的动作时间是非常快的,在程序设计中,将已延时时间和对应的故障的预设定时间进行比较,决定脱扣动作延时时间的长短,从而达到实时控制的功能。图3示出了微控制器的软件工作流程[1]。

3 性能分析

实验线路接法如图4所示。

额定电流Ie调节到0.4A,三个滑线变阻器作为负载,调节三个变阻器的阻值改变主电路中的电流,用电流表测量电流值,用秒表测量延时时间。记录主电路三相中最大电流Imax的过载程度和延时时间。

试验数据如表1所示。

表1 过载试验数据

| n (Imax=n·Ie) |

延时时间T(单位为s) | |||

| A级 | 10级 | 20级 | 30级 | |

| 1.05 1.25 2 2.5 3.75 5 6.25 7.5 8.75 10 |

220 40 28 11 5 4 2 1 |

工作正常 500 80 59 23 10 8 4 2 1 |

940 160 113 44 21 11 7 3 |

1400 238 171 68 31 17 10 5 |

可见,此系统运行时,很好地满足了表2提出的设计技术要求。

表2 过载保护技术要求

| 过载电流I (Ie:额定电流) |

级别(T:时间,单位min、s) | |||

| A级 | 10级 | 20级 | 30级 | |

| 1.05Ie 1.2Ie 1.5Ie 7.2Ie |

T≤2min 4s≤T≤10s |

长期不动作 |

T≤12min |

|

设计技术指标对缺相提出的延时时间为:两相1.15Ie,一相0Ie,动作时间T≤2min;通过单片机精确地控制延时时间,只要在程序中加入延时时间设置即可。

当然,在进行现场实验时的按照具体的现场条件,可能需要改变某些延时时间,采用单片机系统的优越性则进一步在此得到体现。延时曲线的变动变得非常简单,只需在程序中将相的阈值进行改动,还可以根据精度要求对曲线进行进一步的细化。而硬件部分不需要任何变化。

采用单片机控制技术的新型低压断路器,实现了智能化的要求,克服了传统断路的缺点,还增加了一些新的功能。

评论