基于DeviceNet总线的汽车生产系统

2.1控制系统

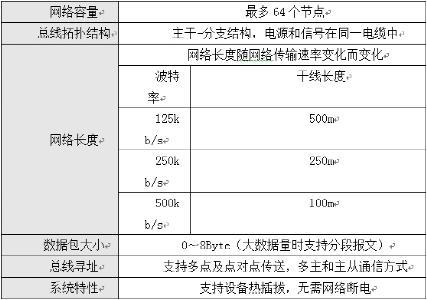

在分析比较了各种不同的控制方案后,决定采用以DeviceNet为底层网络的现场总线控制系统,如图1所示。DeviceNet网络上连接的输入设备有按钮、急停开关、接近开关、光电开关、行程开关等,输出设备有指示灯、控制阀、变频器等。系统通过ControlNet实现不同PLC之间的互相通信,完成在中央控制室的监视、控制、故障报警、管理信息交换等功能。

图2为系统中所用的罗克韦尔自动化公司的可编程控制器PLC-5/80C的硬件配置(其自身有内置的远程I/O(RIO)和ControlNet接口)。由于系统中控制的点数多、线路长,因此用了6个1771-SDN扫描器,共12条DeviceNet网络与被控设备相连。12条DeviceNet网络分别命名为1DN1、1DN2、2DN1、2DN2、3DN1、3DN2、4DN1、4DN2、5DN1、5DN2、6DN1、6DN2。其中,1DN1控制生产线上的所有14台变频器;1DN2控制生产线上的所有FlexI/O节点,FlexI/O所连接的大部分设备是原总装生产线上不能直接连接到DeviceNet网络上的设备;2DN1控制车身输送线(积放链);2DN2控制储备线(积放链);3DN1和3DN2控制另一条储备线(积放链);4DN1至6DN2控制整车装配线(工艺链)。整车装配线的工艺非常复杂,由153个工位组成,主要控制功能有工艺急停、与其它设备连锁等;主要设备有底盘打号机、天窗装配机械手、涂胶机械手、装配机械手、风挡玻璃涂胶机器人、驾驶系统控制模块、动力总成、检测装置等。系统共有200多个节点。

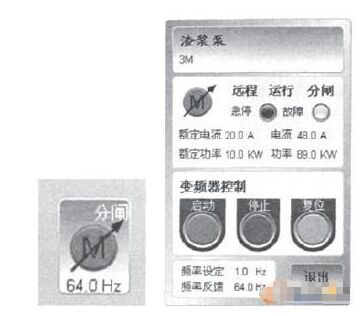

所有现场生产设备的工作状态、工作参数、故障信息等均通过DeviceNet网络传送至位于中控室的控制器;控制器对现场生产设备实施的各种控制也是通过DeviceNet网络进行的。系统中连接到EtherNet上的监视计算机应用组态软件RSView32,以丰富的文字、形象的图形显示各生产设备的运行状态、运行参数、自动弹出故障报警画面、记录故障点、调出相关的控制程序及电控图纸,也可进行生产信息的自动记录、统计管理等,并可将报警信息(故障点、故障原因、故障时间等)传送至维修部门的远程终端上,而且可通过连接到EtherNet上的控制器控制生产线的起停、改变控制参数等。系统通过远程I/O在控制柜上安装了人机接口HMI,用于显示生产设备的工作状态、工作参数、调节控制参数等。系统具有完善的PLC故障自动诊断程序和HMI报警系统,使设备故障的查询极其快速、方便、准确。系统采用电流闭环自动控制技术解决了单链多驱动同步控制的技术难题,保证了生产线的正常、安全运行。系统控制层采用冗余的ControlNet网络实现与车门分装线、升降机控制系统、仪表盘安装系统等的PLC处理器进行实时的控制信息交换。

评论