MEMS创新工艺解决微型MEMS的无缝互连挑战

目前业界正在向晶圆级封装转移,在整个封装完成时MEMS器件仍将处于晶圆格式。许多MEMS专家认为这种新兴技术是非常理想的方案,它不仅使MEMS芯片与其它芯片集成的工艺流水线化,而且降低了整体成本。

本文引用地址://m.amcfsurvey.com/article/85785.htm目前已有成功的例子。例如Tessera 的图像检测芯片,它采用的是公司的Shellcase 技术(参见“Razor-Thin Package Sharpens Image-Sensing Applications”)。象压力传感器、加速计和其它MEMS 芯片受益于晶圆级封装只是时间问题。

Tessera/Shellcase 例子代表了将芯片堆叠成更薄的整体封装结构的趋势。不过真正的三维集成是另外一个挑战,它要求互连方法能减少互连线的平均长度,以便克服芯片越来越薄时性能受限的问题。

Tezzaron 半导体公司的垂直铜互连技术SuperVia 被广泛用于MEMS 绑定/校正设备以及独特基底的创建。据该公司透露,该方案的铜到铜绑定不仅满足而且超过了互连的最小强度要求,甚至超过了典型的铜到二氧化硅(SiO2)接口的强度。

一些成功的商用案例

许多MEMS 芯片制造商已经成功利用传统的IC处理工艺生产出带信号调整电路的MEMS芯片。然而,这些工艺中有许多是自己开发的,或从其它成熟公司获得的许可。

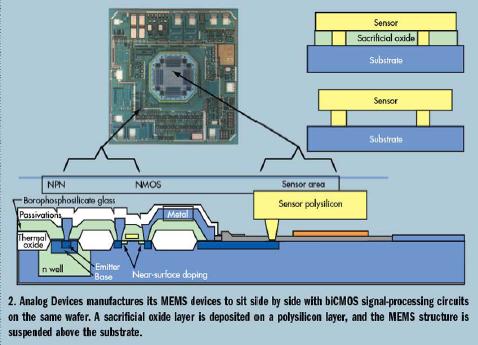

模拟器件公司(ADI)在十多年前就利用表面显微机械加工技术率先开发出单片MEMS 加速计。在那以前,所有其它MEMS 器件都是采用大块显微机械加工技术生产的。ADI 则采用了biCMOS工艺,其中MEMS 结构与信号处理电路紧靠着排放。

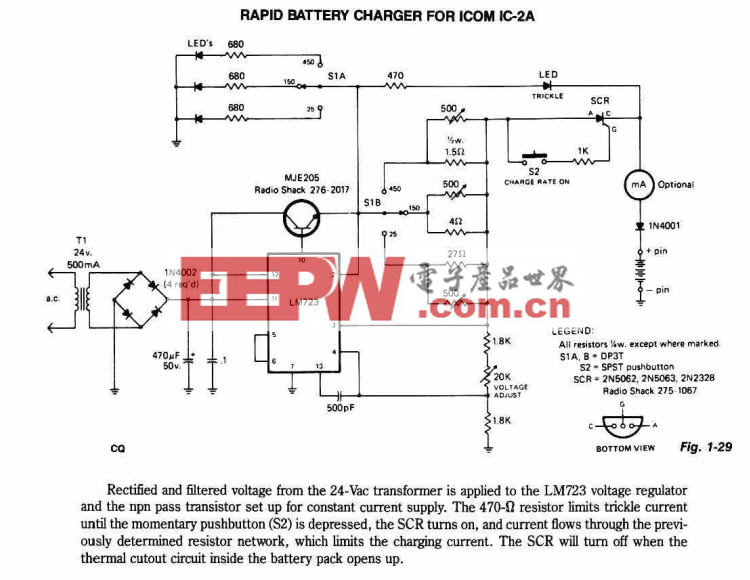

首先,选择性蚀刻被应用于标准IC光刻工艺。然后在多晶硅层沉积一层牺牲性氧化层。生成的三维MEMS 结构就悬浮在基底上。biCMOS工艺被广泛用于信号处理电路(图2)。

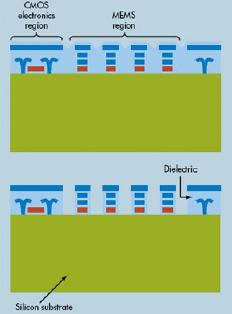

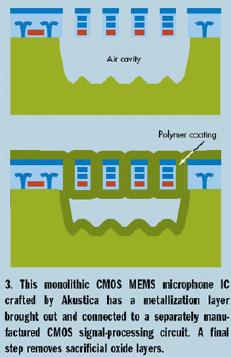

Akustica 公司的单片CMOSMEMS 麦克风芯片包含一个金属化层,该层被引出后连接到独立制造的CMOS 信号处理电路。制造工艺的最后一步是去除牺牲性氧化层(图3)。

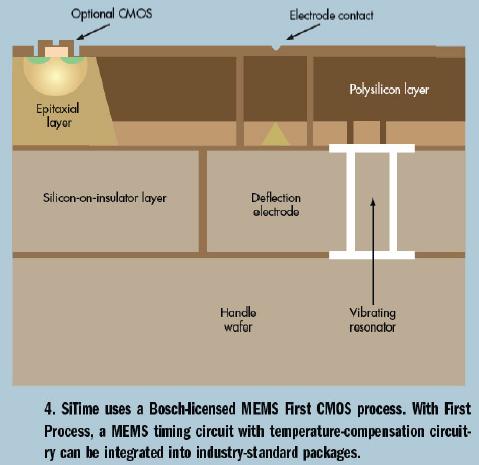

SiTime 和Bosch Sensortec 在MEMS 芯片和信号处理电路商用化方面也取得了成功。SiTime采用了Bosch 许可的MEMS First CMOS 工艺。据此将带有温度补偿电路的MEMS 时序电路集成进工业标准封装中(图4)。

Discera 公司也成功制造出了MEMS 时序电路。但与Bosch 和SiTime 不同的是,Discera 在CMOS 信号处理电路制造完成后将MEMS 结构放在下面。最近该公司还推出了一个可编程的双芯片MEMS 时序电路。MEMS 谐振器被放在封帽后的结构中,再利用晶圆级工艺将信号调整ASIC通过线绑定互连到谐振器结构。

更成功的MEMS 芯片商用化案例之一是TI 公司的数字光学处理(DLP)技术。TI 的MOEMS数字微镜器件(DMD)采用的就是这种技术。DMD 芯片已经成为屏幕对角线长度在60 英寸以上的家庭影院、背投、高清电视的基础。然而,MOEMS 在互连和封装方面遇到的挑战比MEMS 芯片更为艰巨(参见“互连MOEMS 芯片”)。

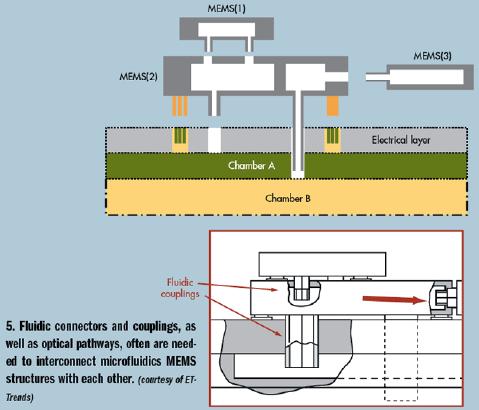

微流体(microfluidic)挑战

互连MEMS 芯片的挑战已经够大的了,但与互连微流体MEMS 相比就算不了什么,后者要求非常专业的封装和电路板。微流体的要求比MEMS 芯片及其电子互连高得多,需要采用类似铅制造的方法来处理液体、气体和固体。总之,它们通常需要流体连接器和耦合以及光通道(图5)。

互连这些微流体芯片的最佳方法是使用压接互连至用聚二甲基硅氧烷(PDMS)成型的微流体通道。首先,在PDMS 上钻一个小洞,并用一个微型针接入成型或埋入的微通道。然后用另外一个针插进小孔,建立无需绑定或成型的到微通道的直接连接。这些针随后可以很容易地被多次插拔,因为密封完全是依靠每个针周围的PDMS 压缩实现的。

评论