故障预测与健康管理——PHM技术简介

PHM技术代表了一种理念的转变,是装备管理从事后处置、被动维护,到定期检查、主动防护,再到事先预测、综合管理不断深入的结果,旨在实现从基于传感器的诊断向基于智能系统的预测转变,从忽略对象性能退化的控制调节向考虑性能退化的控制调节转变,从静态任务规划向动态任务规划转变,从定期维修到视情维修转变,从被动保障到主动保障转变。

引自:《智能运维与健康管理》(作者:肖雷,张洁)。由清华大学出版社「智造苑」原创首发,经授权发布。

01

PHM技术的内涵

从概念内涵上讲,PHM技术(prognostics and health management,故障预测与健康管理)从外部测试、机内测试、状态监测和故障诊断发展而来,涉及故障预测和健康管理两大方面的内容。故障预测即PHM中的P(prognostics)部分,主要是指根据系统历史和当前的监测数据诊断、预测其当前和将来的健康状态、性能衰退和故障的发生;健康管理即PHM中的HM(health management),主要是指根据诊断、评估、预测的结果,结合可用的维修资源和设备使用要求等知识,对任务、维修与保障等活动做出适当规划、决策、计划与协调的能力。

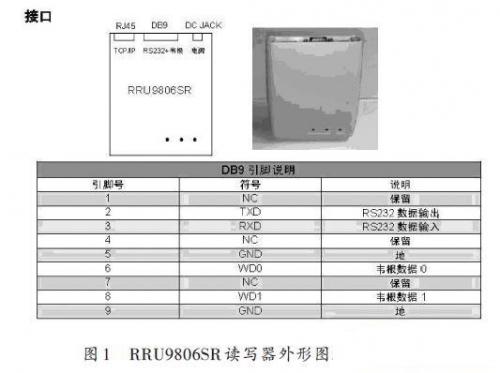

PHM技术的主要功能如图1所示,主要包括关键系统/部件的实时状态监控(传感器监测参数与性能指标等参数的监测)、故障判别(故障检测与隔离)、健康预测(包括性能趋势、使用寿命及故障的预测)、辅助决策(包括维修与任务的辅助决策)和资源管理(包括备品备件、保障设备等维修保障资源管理)、信息应需传输(包括故障选择性报告、信息压缩传输等)与管理等方面。

图1 PHM技术主要功能

PHM技术代表了一种理念的转变,是装备管理从事后处置、被动维护,到定期检查、主动防护,再到事先预测、综合管理不断深入的结果,旨在实现从基于传感器的诊断向基于智能系统的预测转变,从忽略对象性能退化的控制调节向考虑性能退化的控制调节转变,从静态任务规划向动态任务规划转变,从定期维修到视情维修转变,从被动保障到主动保障转变。故障预测可向短期协调控制提供参数调整时机,向中期任务规划提供参考信息,向维护决策提供依据信息。故障预测是实现控制参数、任务规划和视情维修的前提,是提高装备六性(可靠性、安全性、维修性、测试性、保障性、环境适应性)和降低全寿命周期费用的核心。近年来,PHM技术受到了学术界和工业界的高度重视,在机械、电子、航空、航天、船舶、汽车、石化、冶金和电力等多个行业领域得到了广泛的应用。

PHM技术并不是适用于所有的对象,是否采取PHM技术对设备进行管理需要同时考虑故障的频率和故障影响的大小,如图2所示。对于故障频率高、故障影响小的设备应准备更多的备件。对于故障频率高、故障影响大的设备主要是系统设计的问题,需要改进设计。对于故障频率低、故障影响小的设备采用传统的维护方式即可。对于故障频率低、故障影响大的设备应采用PHM技术对其进行管理。

图2 维护方式的选择

02

国外PHM技术发展

随着系统和设备复杂性的增加以及信息技术的发展,国外的PHM技术发展先后经历了外部测试、机内测试(built-in test,BIT)、智能BIT、综合诊断、PHM共5个阶段。与此同时,维修决策技术的发展也经历了事后维修、周期性预防维护、状态维护等阶段。目前,PHM技术已经得到美英等军事强国的深度研究与推广应用,并正在成为新一代飞机、舰船和车辆等武器装备研制阶段与使用阶段的重要组成。代表性的PHM相关系统包括:F-35飞机PHM系统、直升机健康与使用监控系统(HUMS)、波音公司的飞机状态管理系统(AHM)、NASA飞行器综合健康管理(IVHM)、美国海军综合状态评估系统(ICAS)以及预测增强诊断系统(PEDS)。其中PHM技术在F-35战斗机上的应用最为典型,图3为F-35战斗机PHM系统工作流程。

图3 F-35战斗机PHM系统工作流程

根据美军的统计数据,F-35战斗机采用PHM技术后故障不可复现率降低82%,维修人力减少20%~40%,后勤规模减少50%,出动架次率提高25%,飞机的使用与保障费用比过去机种减少50%,使用寿命达8000飞行小时。基于上述指标,通俗地理解原来有100架飞机,实施PHM后可以当成125架飞机来用。

验证评价是确认PHM设计结果是否达到设计要求,从而对设计完善和改进提出反馈的重要手段,是PHM设计开发、成熟化部署应用的关键环节。国外已经公开的PHM验证系统如表1所示。

表1 国外已经公开的PHM相关验证系统

03

国内PHM技术发展

我国在PHM系统设计与验证基础理论与方法研究方面起步较晚,研究基础薄弱。近年来,国内相关院所主要在航空航天装备领域开展了一系列的PHM系统设计基础研究工作,并结合型号技术攻关,边研究边验证、迭代完善、双线并行,取得了一定的成果。目前,已初步构建了一套典型机电、电子、结构类产品的健康表征、健康度量与演化规律挖掘的方法体系,形成了相关的诊断与预测模型设计方法。此外,还开展了一定的PHM系统验证与评价、试验验证系统设计等技术方法研究,并形成了相关演示系统与辅助工具。

结合装备使用和维修保障情况,我国在航空、航天、船舶、兵器等领域正逐步开展相关工程技术研究。在PHM系统能力与需求分析基础上,从物理结构、综合诊断、信息处理以及功能结构等方面进行了PHM体系架构与集成的初步研究;与此同时,也开展了PHM系统参数指标体系、标准规范等研究。在上述研究基础之上,开发了相应的结构健康监测智能传感器、结构健康监测集成验证平台、机电PHM原型系统与案例库、系统测试性设计分析工具、嵌入式智能诊断原型系统,以辅助开展PHM系统设计。

PHM技术在国内的研究起步较晚。虽然开展了大量的工作,并取得了显著的研究成果,但前期主要是跟踪国外工程应用,在相应基础理论与技术、系统综合集成等方面的研究还较少。作为PHM中的最为核心的技术之一——预测性维护,我国也与国外有着较大的差距。全球物联网知名研究机构IoT Analytics曾在2016年对全球110家从事预测性维护的技术性公司进行了调研和排名,具体排名情况如图4所示。

图4 涉及预测性维护技术的公司排行榜

纵观整个PHM的框架,我国与国外的差距具体表现在:

(1)在PHM系统集成与使能技术方面。国外已经开展了大量的相关研究和应用工作,初期国内仅是跟踪国外的工程应用,设计方面相对落后,PHM系统集成与使能工具设计相关研究较少,工程应用亟待进一步深入研究。

(2)在复杂系统健康管理方面,国外已开展了大量的基于PHM的维修决策研究工作和应用;同时,国外已在自愈材料、智能结构方面开展了大量的研究,部分技术已有应用。国内装备仍以周期性预防维护为主,基于PHM的装备任务规划与维修决策研究工作较少;我国在装备自愈研究方面开展较晚,自愈材料与智能结构研究方面以力理论研究为主,而应用研究较少。

(3)在复杂系统健康诊断与预测方面,国内外在此方面研究差距不大,某些方向已达到国际先进水平。在方法研究上,国内外均开展基于物理故障、数据驱动、模型、专家知识的诊断与预测技术研究。但是,在技术成熟度上与应用广度上,国外领先国内。尤其在应用与PHM的新型智能传感器技术及装置研发上,国外已远领先于国内。

(4)在PHM能力试验验证方面,国外已开展了大量研究,国内在PHM设计验证方面,也开展了初步的研究工作,但目前还没有成熟的PHM体系综合建模、试验验证与能力评价技术方法体系,相关验证辅助工具与平台成果还较少。

国内外的PHM技术相关研究发展蓬勃,已形成不少的标准,近十年来与PHM相关的标准如表2所示。

表2 PHM相关标准

具体到开发PHM系统设计,其流程共分为以下7步。

第1步:需求定义。需求定义其实就是判断是否需要做PHM。在设计PHM系统时首先要厘清问题的现状,做好问题的定义和问题的拆解。主要包括:在设备维护管理方面企业目前面临的挑战有哪些,如运维、质量、能效等;整个企业的预测性维护价值是多少;哪些设备或零部件可以确定为关键资产;是否有一些关键资产可以从预测性维护试点中收益;资产需要的可靠度和可用性的目标是什么。

第2步:监控层次定义。确定监控层次主要是确定监控的对象,是产线、机器还是组件、部件。要选择哪些关键的组件、部件进行建模,以及需要关心哪些特定的故障模式等。在确定监控层次时需明确一点:并不是所有的设备或零部件都需要进行检测,只需要对故障发生频率不高,但故障发生后影响较大的设备或零部件进行监控。

第3步:模型选择。根据监测的数量以及数据的质量,进行模型选择。模型主要包括数据驱动的模型、机理式模型以及混合模型。混合式的模型可以时不同的数据驱动式的模型混合,也可以是不同的机理式的模型混合,也可以是数据驱动的模型和机理式的模型的混合。在建模时要考虑是强数据弱机理还是弱数据强机理,抑或数据和机理都强。如果机理较强而数据量较少则需要借鉴领域知识,应尽量采取机理式的模型。如果数据量较大而对机理不清晰,则适用于数据驱动的模型。

第4步:关键参数选择。选择关键参数与第1步和第2步密切相关,这一步主要是定义到底需要采集哪些数据。如果设备自身没有监测这些数据,则需要外加传感器。在使用传感器对设备进行状态监测时,需要考虑传感器的类型、数量、传感器的布局、传感器的大小、重量、成本、灵敏度、为有线传输还是无线传输、数据传输速率和其他特性。

第5步:部署策略和实验设计。在此步骤开始采集一些能够进行可行性分析的数据,这些数据要能够尽量反映完整的工况,并且能够尽量覆盖不同的失效模式,要尽量能够支撑不同建模需求。最佳状态是可以采集设备或关键零部件的全寿命周期数据。所采集的数据具有典型的工业大数据3B特性,即质量差(bad quality)、碎片化(broken)和背景性(background)。

第6步:技术和经济性可行性研究。验证整个系统从硬件到软件再到算法是否能够有机几何,算法能否闭环用户需求并实际传递给用户一些可执行的信息,同时对投资回报率等经济性的角度进行分析,判断上述方式能否在成本可控范围内最小程度定制化地推广。

第7步:技术开发与上线应用。在确定技术和经济可行性之后,进行技术上线,并平行展开规模化的应用。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。