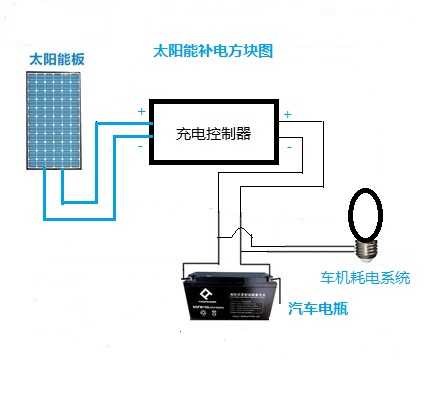

多晶硅太阳能电池制作工艺概述

众所周知,利用太阳能有许多优点,光伏发电将为人类提供主要的能源,但目前来讲,要使太阳能发电具有较大的市场,被广大的消费者接受,提高太阳电池的光电转换效率,降低生产成本应该是我们追求的最大目标,从目前国际太阳电池的发展过程可以看出其发展趋势为单晶硅、多晶硅、带状硅、薄膜材料(包括微晶硅基薄膜、化合物基薄膜及染料薄膜)。从工业化发展来看,重心已由单晶向多晶方向发展,主要原因为:

本文引用地址://m.amcfsurvey.com/article/227508.htm(1)可供应太阳电池的头尾料愈来愈少;

(2)对太阳电池来讲,方形基片更合算,通过浇铸法和直接凝固法所获得的多晶硅可直接获得方形材料;

(3)多晶硅的生产工艺不断取得进展,全自动浇铸炉每生产周期(50小时)可生产200公斤以上的硅锭,晶粒的尺寸达到厘米级;

(4)由于近十年单晶硅工艺的研究与发展很快,其中工艺也被应用于多晶硅电池的生产,例如选择腐蚀发射结、背表面场、腐蚀绒面、表面和体钝化、细金属栅电极,采用丝网印刷技术可使栅电极的宽度降低到50微米,高度达到15微米以上,快速热退火技术用于多晶硅的生产可大大缩短工艺时间,单片热工序时间可在一分钟之内完成,采用该工艺在100平方厘米的多晶硅片上作出的电池转换效率超过14%。据报道,目前在50~60微米多晶硅衬底上制作的电池效率超过16%。利用机械刻槽、丝网印刷技术在100平方厘米多晶上效率超过17%,无机械刻槽在同样面积上效率达到16%,采用埋栅结构,机械刻槽在130平方厘米的多晶上电池效率达到15.8%。

下面从两个方面对多晶硅电池的工艺技术进行讨论。1. 实验室高效电池工艺

实验室技术通常不考虑电池制作的成本和是否可以大规模化生产,仅仅研究达到最高效率的方法和途径,提供特定材料和工艺所能够达到的极限。

1.1关于光的吸收

对于光吸收主要是:

(1)降低表面反射;

(2)改变光在电池体内的路径;

(3)采用背面反射。

对于单晶硅,应用各向异性化学腐蚀的方法可在(100)表面制作金字塔状的绒面结构,降低表面光反射。但多晶硅晶向偏离(100)面,采用上面的方法无法作出均匀的绒面,目前采用下列方法:

[1]激光刻槽

用激光刻槽的方法可在多晶硅表面制作倒金字塔结构,在500~900nm光谱范围内,反射率为4~6%,与表面制作双层减反射膜相当。而在(100)面单晶硅化学制作绒面的反射率为11%。用激光制作绒面比在光滑面镀双层减反射膜层(ZnS/MgF2)电池的短路电流要提高4%左右,这主要是长波光(波长大于800nm)斜射进入电池的原因。激光制作绒面存在的问题是在刻蚀中,表面造成损伤同时引入一些杂质,要通过化学处理去除表面损伤层。该方法所作的太阳电池通常短路电流较高,但开路电压不太高,主要原因是电池表面积增加,引起复合电流提高。

[2]化学刻槽

应用掩膜(Si3N4或SiO2)各向同性腐蚀,腐蚀液可为酸性腐蚀液,也可为浓度较高的氢氧化钠或氢氧化钾溶液,该方法无法形成各向异性腐蚀所形成的那种尖锥状结构。据报道,该方法所形成的绒面对700~1030微米光谱范围有明显的减反射作用。但掩膜层一般要在较高的温度下形成,引起多晶硅材料性能下降,特别对质量较低的多晶材料,少子寿命缩短。应用该工艺在225cm2的多晶硅上所作电池的转换效率达到16.4%。掩膜层也可用丝网印刷的方法形成。[3]反应离子腐蚀(RIE)

该方法为一种无掩膜腐蚀工艺,所形成的绒面反射率特别低,在450~1000微米光谱范围的反射率可小于2%。仅从光学的角度来看,是一种理想的方法,但存在的问题是硅表面损伤严重,电池的开路电压和填充因子出现下降。

[4]制作减反射膜层

对于高效太阳电池,最常用和最有效的方法是蒸镀ZnS/MgF2双层减反射膜,其最佳厚度取决于下面氧化层的厚度和电池表面的特征,例如,表面是光滑面还是绒面,减反射工艺也有蒸镀Ta2O5, PECVD沉积 Si3N3等。ZnO导电膜也可作为减反材料。

1.2金属化技术

在高效电池的制作中,金属化电极必须与电池的设计参数,如表面掺杂浓度、PN结深,金属材料相匹配。实验室电池一般面积比较小(面积小于4cm2),所以需要细金属栅线(小于10微米),一般采用的方法为光刻、电子束蒸发、电子镀。工业化大生产中也使用电镀工艺,但蒸发和光刻结合使用时,不属于低成本工艺技术。

评论