基于组态技术的蒸汽锅炉控制系统

论述了组态控制技术在蒸汽锅炉控制系统中的应用,详细地介绍了蒸汽锅炉控制系统的组成、控制要求和控制功能。并通过燃烧器主画面实现数据的采集和远程控制功能;通过实时趋势曲线完成数据的查询和分析。

蒸汽锅炉提供的蒸汽主要用于民用采暖和工厂工艺用热。目前使用较广的蒸汽锅炉分电蒸汽锅炉、燃油蒸汽锅炉、燃气蒸汽锅炉和燃油一燃气蒸汽锅炉4类。传统的蒸汽锅炉控制系统是一种基于继电接触器和人工手动方式的半自动化系统,系统设计较为繁琐,不易维护,故障率高;操作时需要工作人员亲临现场,存在严重损害操作人员身体健康的风险。组态(Configuration)控制技术以其编程简单、运行安全可靠、故障率低、可维护性强等诸多优点,逐步在蒸汽锅炉控制系统中得到广泛采用。组态控制技术构成的计算机系统在硬件设计上除采用工业PC机外,系统大量采用各种成熟通用的I/O接口设备和现场设备,基本上不再需要单独进行具体电路设计,不仅节约了硬件开发时间,更提高了工业控制系统的可靠性和安全性。

本控制系统硬件采用西门子S7—200作为核心控制部件,上位机软件采用北京亚控公司的“组态王”。软硬件采用模块化设计,结构与功能设计合理,操作简单,智能化程度高,采用高性能的电源,具有较强的抗干扰能力。可对锅炉的当前工作状态进行实时监控,并对故障进行自动识别及处理,使系统能够更安全、可靠地运行。

1 蒸汽锅炉控制系统的控制要求及构成

1.1 系统的控制要求

根据蒸汽锅炉的工作过程,要求蒸汽压力、锅炉水液位和燃烧器达到以下控制要求:

1)蒸汽压力控制

炉内压力要求控制在0.010 MPa≤P≤0.10 MPa。当蒸汽压力P0.01 MPa时,燃烧器先启动小火,延时0~180s(可调)。当延时时间到,启动大火;当蒸汽压力0.01MPa

2)锅炉水液位控制

当炉水液位到达上上限时,关停补水泵和燃烧器并报警;当炉水液位到达上限时,关停补水泵;当炉水液位到达下限时,启动补水泵;当炉水液位到达下下限时,关停补水泵和燃烧器并报警;当补水泵出现故障时,关停小火、大火和补油泵并报警。

3)燃烧器控制

燃烧器自动控制是由给煤量、送风量和炉膛负压部分组成。在正常情况下,主蒸汽压力偏离给定值时,系统将按着规定的控制算法调节炉排的转速,以满足静态控制精度的要求。在调节给煤量时,为了保持合理的煤层厚度,还必须调整给煤闸板的高度;在调节送风的同时,为了使炉膛负压相对稳定,保证在任何情况下不出现正压或超越炉膛负压下限值,负压控制可将送风量作为前馈信号,以获得最佳燃烧效果,当蒸汽压力P≤0.01 MPa时,燃烧器处于大、小火自动切换工作模式;当P>0.1 MPa时,燃烧器处于停机工作模式;当燃烧器出现故障时,关停小火、大火、补水泵和补油泵并报警。

1.2 控制系统的构成

蒸汽锅炉控制系统主要有锅炉本体和燃烧器两大部分组成:

1)锅炉本体:配有蒸汽压力变送器、炉水液位计、温度传感器、蒸汽压力高保护压力控制器和蒸汽压力超高保护压力控制器。蒸汽压力超高保护压力控制器的作用是在压力超高时切断燃烧器的电源。

2)燃烧器:配有小火电磁阀、大火电磁阀、火焰监视探头(电眼)和程序控制器。

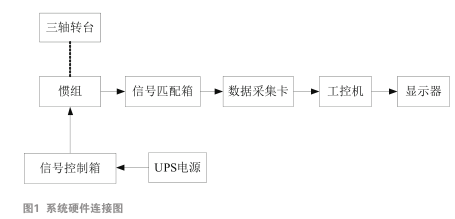

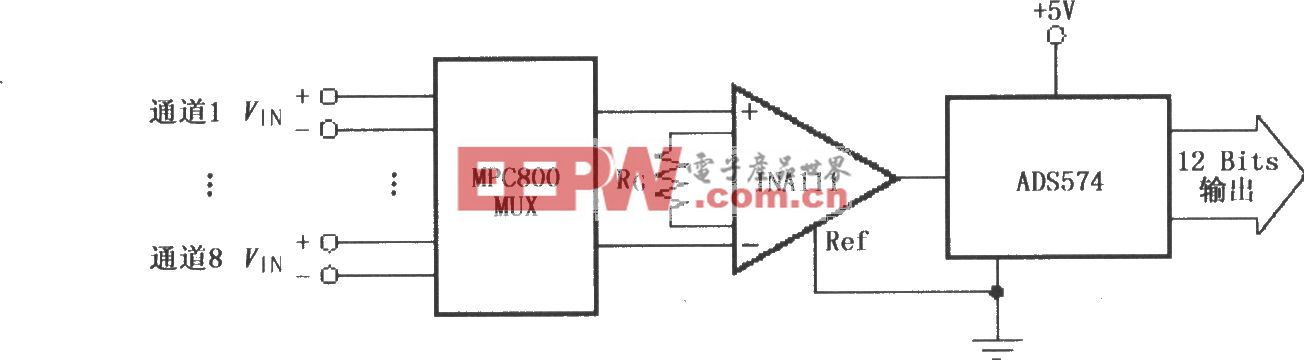

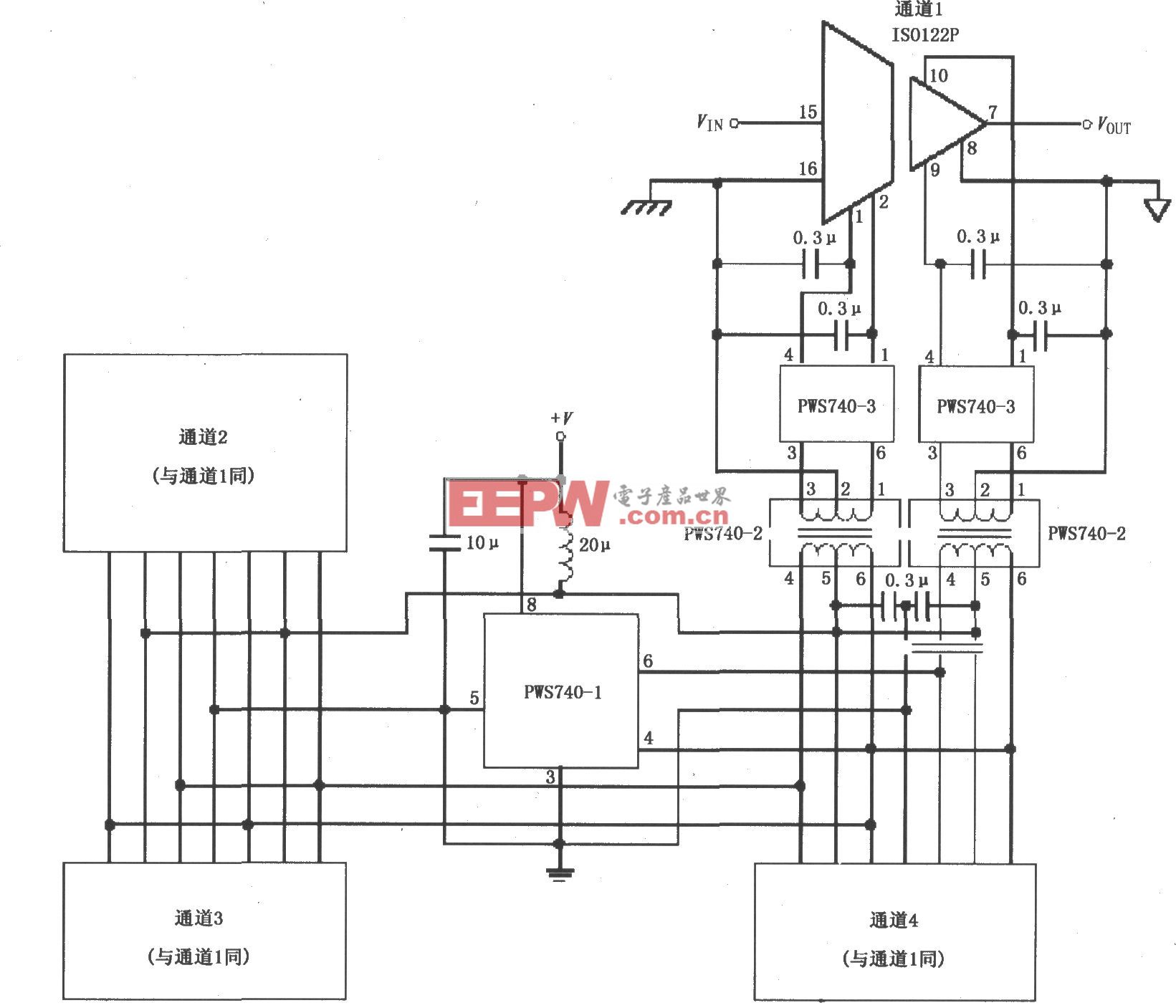

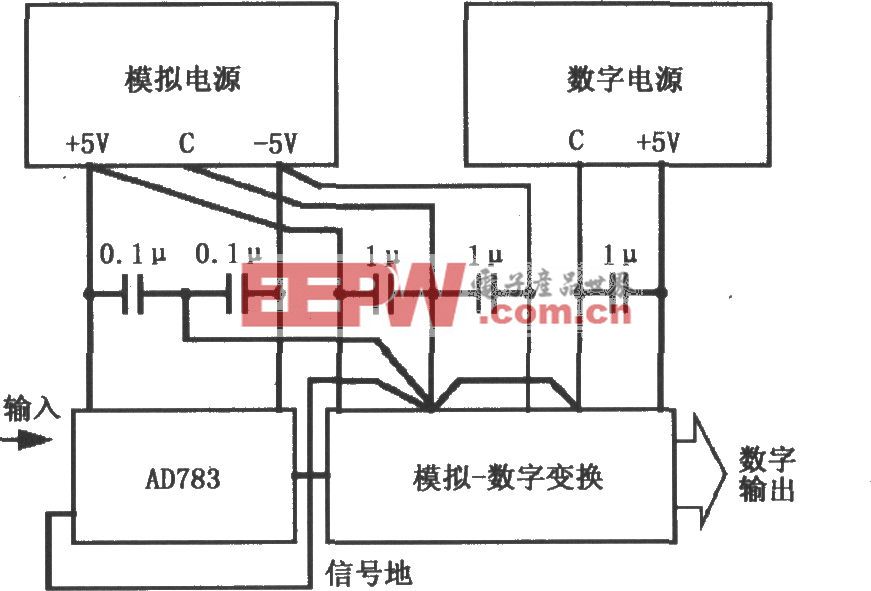

蒸汽锅炉控制系统的结构如图1所示,温度、压力和液位等模拟信号经过变送器将非电信号转换成1—5 V的标准电信号,再经过A/D转换模块将模拟信号转换成数字信号,该数字信号为8位,其中7位数值位,1位停止位。8位数字信号经RS232/RS485转换接口传送到计算机进行数据处理、显示。开关量直接进入PLC模块,首先由PLC完成对开关量的控制,再经RS232/RS485转换接口将其传送到计算机进行处理,实现双重控制。

液位计相关文章:磁翻板液位计原理

评论