电子制造服务业的兴起

2005年2月A

本文引用地址://m.amcfsurvey.com/article/4903.htm几乎所有的电子制造公司都有压力,必须尽快将下一代产品推向市场。而下一代产品又非常可能是应用了更小的零部件制造而成的更加小巧玲珑的电子装置。

一旦完成了设计,接下来就是制造产品。制造公司这时面临两种选择;它可能将产品拢在自己的制造部门内生产;也可能委托其它的组装公司按合同加工生产。

如果你的产品是由最新工艺技术制造的零部件组装而成的,那么将不太可能在自己的制造部门加工生产。因为,如果想自己组装生产,就需要添置新设备;例如投资购买合适的零部件的上料与下料设备(pick and place machines),这样的投资是目前大多数英国的电子制造公司承担不起的。这时正是按照合同承包组装生产的公司发挥作用的时机。规模比较大的合同承包制造商现在愿意称呼自己为“电子制造服务公司(EMS)”。 而如果你希望在线路板上采用节距微小的零部件时,这些公司将很可能成为你寄予厚望的选择。

Flextronics公司和Celestica公司就是这种类型的电子制造服务公司,它们向全世界提供制造加工能力。但是一旦他们打算加工你的产品,他们首先希望确认你的产品设计是具有易制造性特征的。

Brian Smith先生是Celestica公司在欧洲部分的制程开发工程经理。他指出:目前组装技术有两个发展趋势。“第一,移动电子产品当前的发展势头十分强烈。这种势头有力地推动着PCB上的封装向高密度方向发展,促使PCB安置越来越多的零部件,也促使零部件包含越来越多的功能。另一方面,既使尺寸的缩小并不是重要的问题,但是巨大数量的I/O也可能引起麻烦;因此在某种情况下,不得不采用多芯片封装。”Smith先生接着又指出,这两种发展趋势都在粘贴(attachment)与可靠性方面提出了挑战。

Flextronics公司技术部门负责先进技术的总监Dongkai Shangguan先生也支持Smith先生的观点。他补充说,“除了必须面对CSP封装越来越小的节距以外,还必须面对面引出封装的越来越小的节距。这种封装是受微小型化趋势的推动,也主要是受手持式产品的影响。”

现在的大多数的面引出封装的引出端节距为0.5mm,而CSP的间距为0.4mm。这期间倒装芯片封装的间距正向0.2mm推进。此外,他还指出了其它具有更多I/O封装的例子,例如具有2577个I/O的陶瓷焊接柱阵列的封装(CCGA,ceramic coloumn grid arrays)。他的结论是,“我们的困难在两个方向都在增长”。

Flextronics公司和Celestica公司都在开展堆叠芯片尺寸封装(CSP)的开发。Shangguan先生说,“向Z方向发展可以使我们增加封装的密度。”

从带引出线的封装向其它类型的封装转换也是一个困难的挑战。Smith先生说,“我们主要和BGA封装打交道,但是其他的解决方案是在周边引出的。并且无引出线的QFN ( quad flat no lead,无引线四边扁平封装)的应用正在日益增多。”

从制造商的角度来看,测试也是个问题。Smith先生解释说道,“如果想用光学的方法观察连接处,对于相当多的封装形式是不可能的。这些封装从这个角度来看是难以识别的。因此,我们不得不在某种程度上依赖其它的检测技术。”

于是又产生了问题,因为正在发展中的消费类应用并不希望采用昂贵的检测设备。于是制造商只能去优化其制程。Smith先生评论说道,“一切有关质量的问题,都是在设计的开始阶段就决定了的。”由于这个原因,Celestica公司宁愿选择在设计的尽可能早期就参与设计工作。

Shangguan先生谈到了制程的优化问题。“当我们转而采用更微细节距的封装时,必须进行布线的检验——检查一下,能否有效地布通?是否需要安置通孔?安置通孔意味着需要增加PCB的层数,因此必须权衡利弊,估量这样是否会抵消由于采用更小的节距所带来好处。”

Shangguan先生认为节距愈小,对线路板转印制程(printing process)的要求越高。“如果不能精确地控制转印制程,就很容易出现更多的缺陷。对零部件的上料,下料,安放;安置位置;对准精度;以及焊接块的尺寸大小等指标要求都很重要。而这些要求都和设计很有关系,都是在设计时就确定下来的。

Smith先生说,Celestica公司为沟通加工与设计的关系,为加强设计的易于制造性制订了一些设计准则。“技术的变化十分迅速,新的封装层出不穷。我们确实感到只有优化设计,才能够获得最好的结果。”

封装尺寸减少后所引发的另一个问题是机械强度。Smith先生说,“机械强度问题变得越来越重要,尤其是对长期的可靠性,设计就更加重要。”他建议,最好别在应力比较集中的地方,例如在移动电话手机键盘的下面,安置关键的零部件。但是他也认识到这也不是总能够保证做得到的事情。

Shangguan先生也看出,I/O数目多的封装也存在同样的问题。除了应力问题以外,器件与线路板的实际粘贴也会遇到问题。他说,“以CCGA封装为例,转印的确很重要,但是由于焊接需要达到共平面的要求,因此需要足够份量的焊料膏以保证达到可靠性的要求。但是这些器件的尺寸大小与重量,对零部件的上料与下料设备的要求也越来越高,零部件安置的精确度也十分重要。”

其次,对回流炉也存在类似的问题;因为电子产品的生产数量很大。如果未能调整好回流炉的温度分布曲线,则很可能在线路板上出现比较大的温度差异。必须减少这个温度差异,尽可能减少它对零部件造成的影响。

无源元件的安置也可能出现问题

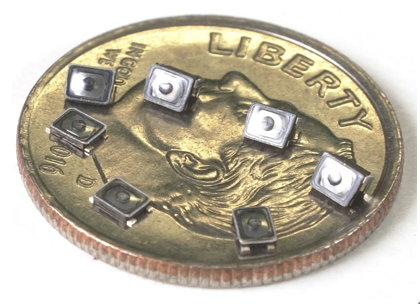

问题不仅出现在有源元件上,无源元件也同样令人头痛。目前的趋势是0201规格的电容器的使用日益普及,而且Flextronics公司已经在准备如何处理01005规格的元件了,这些元件仅仅比沙粒稍微大一些。

Celestica公司的Smith先生说,“安置0201规格的元件比0402规格的元件更为困难。”为了克服困难,我们对粘贴的设计进行了更多的研究。为此我们花费了很多时间,力求搞清楚有关的关键问题,只要发现设计中有可能出现问题的地方,就力争在设计中加以解决。”

和Shangguan一样,Smith也对精确度问题高度重视。真正的关键是如何保证制程的规范设置,能够精确地进行。例如,0201元件要求的工艺裕度就更严格,所以必须全面了解公司制程的裕度,容限。

元器件是如此之小,连检验都几乎不可能进行,更何况如何对它们进行处理了。Smith说,“对它们必须实行批量供料,不能粘在胶带上传送。如果元器件的物理尺寸再进一步缩小,超过一定限度时批量供料也无法进行了。如果能够全面地满足精确度的要求,才真正地有可能实现。”

Smith先生对整机设计人员的建议是;当考虑采用新型封装的元器件时,先咨询组装人员,听一听他们的意见。“因为我们曾经多次和零部件的供应商共同工作,参与过测试与质量认证,因此对新的封装有一些了解。这些都有助于向设计人员提出建议。我们可以和他们分享这些经验,并且相信他们会采纳我们的建议。”(皮彻,郑华)

评论