X射线测厚仪在宝钢1420 轧机上的应用

随着生产工艺对测量精度、测量稳定性要求的提高和旧设备的性能劣化,宝钢分公司1420轧轧机测厚仪更换改造于2006 年10 月年修期间实施完成,把原来3 台DMC 公司的480 型测厚仪改造为德国IMS 公司的X 射线测厚仪。至此,分别位于1 机架前后、5 机架前后的4 台冷轧带钢测厚仪全部为技术先进、集成化程度高、性能稳定可靠、测量精度高的德国IMS 公司的X 射线测厚仪,为稳定生产、提高产品质量、增加产能提供了有力的保证。

1 系统分析

1.1 X 射线测厚原理

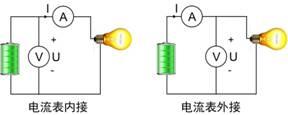

X 射线穿透物质时的衰减规律是X 射线测厚仪测量的理论基础,光电式传感器将射线强度的变化转变为易于检测、处理和传输的电量变化。如图1 所示,当X 射线投射到被测物后, 一部分射线为被测物吸收, 一部分射线穿过被测物,穿过被测物质后的射线强度, 在物质成分一定的情况下,和被测物的厚度和密度有关,若被测物的密度为已知时,则可以根据检测到的射线强度来计算出被测物质的厚度。X 射线测厚仪就是基于此关系原理制造而成的测厚系统。

图1 测量原理图

I =I0 EXP(-ρu’ s ) (1)

式中,I 为探测器上探测到的被衰减后的射线强度, I0 为X 射线源发射的初始辐射强度, ρ为被测材料的密度,u’为材料对X 射线的质量吸收系数,s 为被测材料的厚度。

1.2 IMS 测厚仪系统结构

4 台测厚仪的现场测量框架—C 型架分别位于1 机架前后、5 机架前后,对应的测厚仪系统装置命名为T0、T1、T4、T5。T0 测出的厚度值送给轧机基础自动化控制系统,参与前馈控制;T1、T4、T5 由于位于轧机后,其测量值则参与反馈控制,4 台测厚仪的测量结果、测量精度和运行状况将直接影响轧机轧制的精度、产品质量和产量。

其中T1、T4、T5 的C 型架上集成了激光测速仪的激光探头,但测速仪的操作、处理、显示部分独立于测厚仪之外,通过内部Ethernet 网络可以和测厚仪通信;T1、T4 共用一个电气柜(位于电气室内),亦即二者共用处理、存储、显示部分。不考虑现场C 型架上的激光测速部分,则4 台测厚仪具有相同的系统配置、网络结构和信号处理流程,下面以T0 为例来加以解释说明。

T0 系统结构如图2 所示。

图2 T0 系统结构图

探头感应X 射线强度并转化为电流信号(10-12~10-7A),经测量转换器放大并转变为数字信号后经由工业以太网,利用光纤介质快速、稳定地传输到仪表控制室,光纤传输介质转换为5 类双绞线后,连接到系统内部网络交换机,数据最终被M—Client 计算机获得。M—Client 获得数字化的厚度测量值,进行一系列计算处理,处理后的数字量一路用于M—Server 计算机内的软件显示、控制,通过V—Client 显示器观察;另一路转换为模拟量,输出到现场总线Interbus 模拟量模块,并最终送给轧机控制系统的PLC。同时,送给轧机PLC 的还有测厚仪状态信号,从轧机PLC 接收控制用设定数据,包括轧制目标厚度值、钢卷号等。

高压发生器供给X 射线管发射X 射线所需的阴极负高压和灯丝电流,X 射线控制器通过串行口控制高压发生器所提供的高压和灯丝电流大小,并通过测量反馈数据线来获得当前的光管电流、高压、灯丝电流等实际值,用于状态监视和控制。这些数据由射线控制器串行口输出,经由COM—Server 接口转换器,转换为RJ-45 接口后,送给内部网络交换机,于是便可在M—Server内的软件上显示、控制。

该测厚系统辅助I/O 信号用现场总线来传输,选用的是德国Phoenix Contact 电气公司的Interbus 总线。现场的高压有无、快门状态、C 型架位置、冷却水温度流量是否超限等状态信号,均通过现场总线Interbus 传输至仪表控制室的工控处理机M—Client,并由前述M—Server 内的软件显示出来,用于监视、处理。

测速仪相关文章:测速仪原理

高压发生器相关文章:高压发生器原理

评论